Dans le traitement thermique, une atmosphère réactive est requise lorsque l'objectif n'est pas seulement de modifier la structure interne du matériau, mais de changer intentionnellement sa chimie de surface. Ce processus, connu sous le nom de cémentation ou de modification de surface, confère à un composant des propriétés, telles qu'une dureté de surface extrême, que le matériau de base ne possède pas intrinsèquement.

Alors que la plupart des traitements thermiques utilisent la température pour modifier les propriétés existantes d'un matériau, les atmosphères réactives ajoutent activement de nouveaux éléments à la surface du matériau. Cela crée efficacement une pièce composite avec un extérieur dur et résistant à l'usure et un intérieur tenace et ductile.

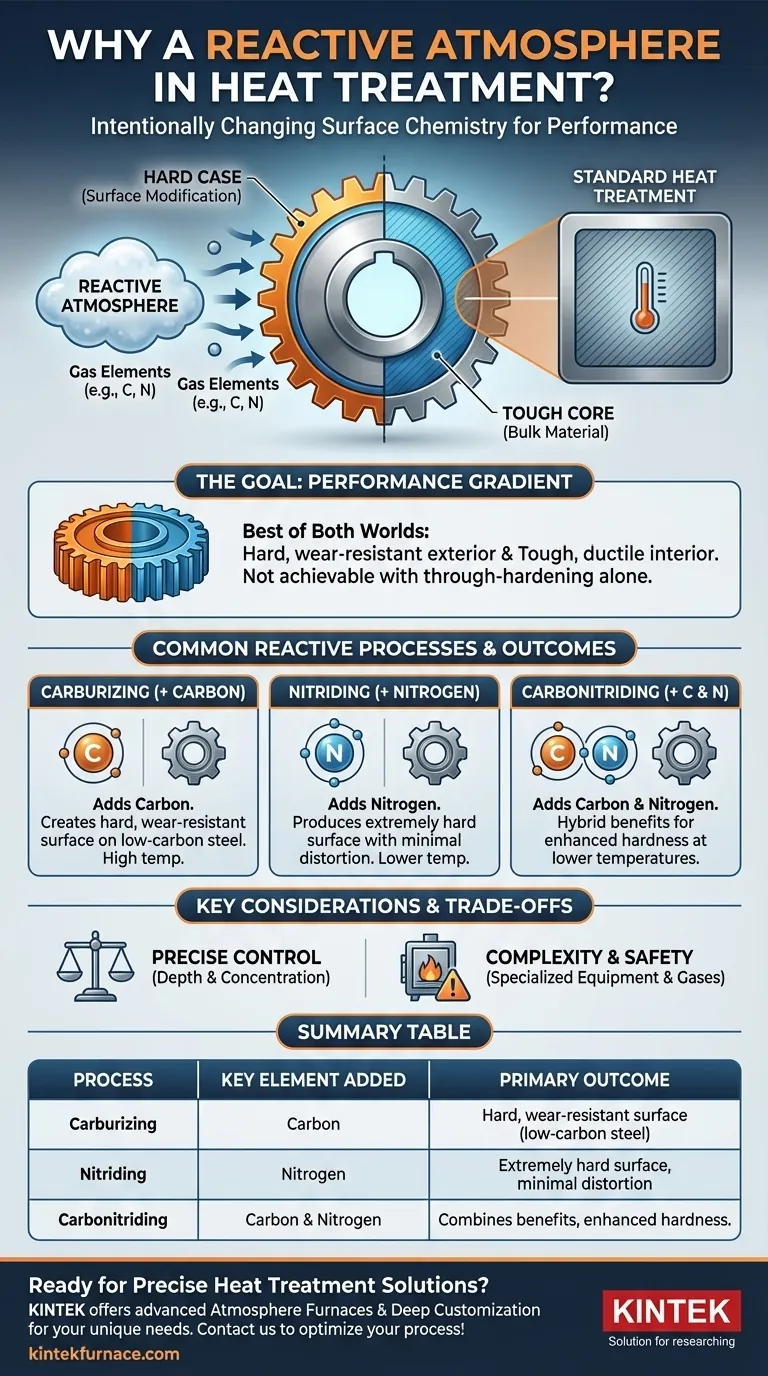

L'Objectif : Créer un Gradient de Performance

Le traitement thermique standard, tel que la trempe et le revenu, modifie la structure cristalline (phase) d'un alliage pour obtenir un équilibre souhaité de dureté et de ténacité dans toute la pièce. Les traitements sous atmosphère réactive sont fondamentalement différents.

Qu'est-ce qu'une Atmosphère Réactive ?

Une atmosphère réactive est un environnement gazeux précisément contrôlé, conçu pour céder des éléments à la surface d'une pièce métallique à haute température. Le processus repose sur le principe du potentiel chimique et de la diffusion.

L'atmosphère contient une concentration plus élevée d'un élément spécifique (comme le carbone ou l'azote) que l'acier. À des températures élevées, le réseau cristallin de l'acier est plus ouvert et les atomes sont plus mobiles, permettant à ces éléments de diffuser du gaz vers la surface de la pièce.

Pourquoi ne pas simplement utiliser un acier plus dur ?

L'utilisation d'un processus réactif permet d'avoir le « meilleur des deux mondes ». Vous pouvez commencer avec un acier à faible teneur en carbone, moins cher, plus résistant et plus usinable pour le corps du composant (le « cœur »), puis ajouter une « couche » dure et résistante à l'usure uniquement là où elle est nécessaire — sur la surface.

Une pièce en acier à haute teneur en carbone entièrement trempée serait cassante et plus sujette à la rupture sous impact, tandis qu'une pièce cémentée conserve sa ténacité interne pour absorber les chocs.

Procédés Réactifs Courants et Leurs Résultats

Différents gaz réactifs sont utilisés pour obtenir différentes propriétés de surface. Les deux processus les plus courants pour l'acier sont la cémentation et la nitruration.

Cémentation : Ajout de Carbone

La cémentation consiste à chauffer un acier à faible teneur en carbone dans une atmosphère riche en carbone, généralement à partir de monoxyde de carbone (CO) ou d'hydrocarbures décomposés.

Le carbone diffusé augmente la teneur en carbone de la couche superficielle, lui permettant de former une structure martensitique très dure lors de la trempe. Cela crée une excellente couche résistante à l'usure tandis que le cœur à faible teneur en carbone reste tenace et ductile.

Nitruration : Ajout d'Azote

La nitruration consiste à chauffer l'acier dans une atmosphère contenant de l'azote dissocié, généralement issu de l'ammoniac (NH₃). Les atomes d'azote diffusent dans la surface et forment des composés nitrures de fer extrêmement durs.

La nitruration est effectuée à des températures inférieures à celles de la cémentation, ce qui réduit considérablement la déformation de la pièce. Elle produit l'une des surfaces les plus dures réalisables, offrant une résistance exceptionnelle à l'usure et à la fatigue.

Carbonitruration : Une Approche Hybride

Ce processus introduit simultanément du carbone et de l'azote dans la surface de l'acier. Il combine certains des avantages des deux processus, fournissant souvent une couche plus dure que la cémentation à une température plus basse.

Comprendre les Compromis

Le choix d'une atmosphère réactive est une décision d'ingénierie délibérée qui implique un contrôle de processus et une complexité importants. Ce n'est pas une opération simple ou peu coûteuse.

La Nécessité d'un Contrôle Précis

La profondeur et la concentration des éléments diffusés doivent être méticuleusement contrôlées. Trop peu de carbone ou d'azote entraîne une couche inefficace. Trop peut conduire à la formation de composés fragiles, d'austénite résiduelle ou de suie, ce qui peut compromettre l'intégrité de la pièce.

Équipement et Sécurité

La génération et la surveillance des atmosphères réactives nécessitent des fours spécialisés avec des cornues scellées et des systèmes de contrôle de gaz sophistiqués. Les gaz utilisés, tels que le monoxyde de carbone et l'ammoniac, sont toxiques et inflammables, nécessitant des protocoles de sécurité stricts.

Le Contraste avec les Atmosphères Protectrices

Il est crucial de distinguer les atmosphères réactives des atmosphères protectrices. Une atmosphère protectrice (utilisant des gaz inertes comme l'azote, l'argon, ou un vide) est conçue pour faire exactement le contraire : empêcher toute réaction chimique avec la surface de la pièce, principalement l'oxydation (calamine) et la décarburation (perte de carbone).

Faire le Bon Choix pour Votre Objectif

Le choix de l'atmosphère du four est dicté entièrement par les exigences de performance finales du composant.

- Si votre objectif principal est de créer une surface dure et résistante à l'usure sur un acier résistant et à faible coût : Un processus réactif de cémentation ou de nitruration est l'approche correcte.

- Si votre objectif principal est de durcir un acier à haute teneur en carbone sans modifier sa chimie de surface : Une atmosphère protectrice (gaz inerte ou vide) est nécessaire pour éviter une oxydation ou une décarburation dommageable.

- Si votre objectif principal est simplement le recuit ou la relaxation des contraintes d'une pièce où l'état de surface n'est pas critique : Une simple atmosphère d'air peut suffire, mais vous devez accepter qu'une certaine mise à l'échelle de surface se produira.

En fin de compte, l'atmosphère à l'intérieur d'un four n'est pas une condition de fond ; c'est un outil d'ingénierie essentiel utilisé pour définir les propriétés finales d'un composant.

Tableau Récapitulatif :

| Processus | Élément Clé Ajouté | Résultat Principal |

|---|---|---|

| Cémentation | Carbone | Crée une surface dure et résistante à l'usure sur acier à faible teneur en carbone |

| Nitruration | Azote | Produit une surface extrêmement dure avec une déformation minimale |

| Carbonitruration | Carbone et Azote | Combine les avantages pour une dureté améliorée à des températures plus basses |

Prêt à améliorer vos matériaux grâce à des solutions de traitement thermique précises ? Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des fours haute température avancés tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit que nous répondons à vos besoins expérimentaux uniques pour les processus sous atmosphère réactive. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre traitement thermique pour des résultats supérieurs !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Pourquoi la maîtrise de l'humidité est-elle essentielle dans le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et garantir l'intégrité du matériau

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres