Les étuves électriques de précision agissent comme le mécanisme de contrôle essentiel pour le vieillissement artificiel des alliages d'aluminium recyclé en maintenant un environnement de température strictement constante. En maintenant l'alliage entre 160°C et 190°C pendant des périodes prolongées, l'étuve force les atomes de soluté à sortir d'une solution solide sursaturée pour former des phases de renforcement spécifiques à l'échelle nanométrique.

La valeur principale de l'étuve n'est pas seulement le chauffage, mais la stabilité thermique. En garantissant une température constante, l'étuve dicte la taille, la densité et la distribution des précipités, qui est le seul facteur déterminant si l'alliage final atteint l'équilibre nécessaire entre résistance et ductilité.

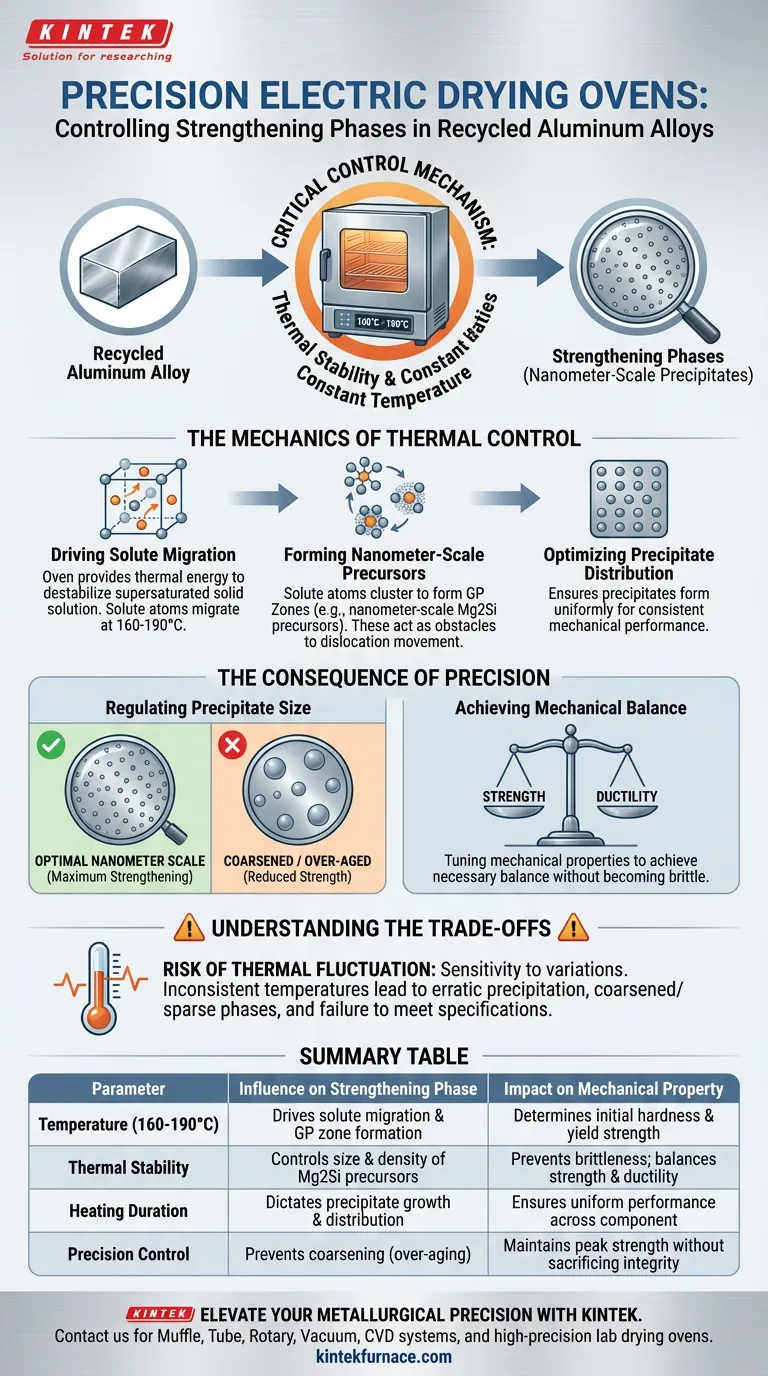

La Mécanique du Contrôle Thermique

Moteur de la Migration des Solutés

La fonction fondamentale de l'étuve est de fournir l'énergie thermique nécessaire pour déstabiliser la solution solide sursaturée.

Aux températures maintenues de 160°C à 190°C, les atomes de soluté deviennent suffisamment mobiles pour migrer hors de la solution.

Cette migration contrôlée est la première étape de modification de la structure interne de l'alliage recyclé.

Formation de Précurseurs à l'Échelle Nanométrique

Lorsque les atomes de soluté s'agrègent, ils forment des précurseurs structurels spécifiques connus sous le nom de zones GP (zones de Guinier-Preston).

La référence identifie spécifiquement la formation de précurseurs Mg2Si à l'échelle nanométrique pendant cette phase.

Ces structures microscopiques agissent comme des obstacles au mouvement des dislocations dans le métal, ce qui est le mécanisme physique qui augmente la résistance du matériau.

Optimisation de la Distribution des Précipités

L'efficacité du processus de renforcement dépend de la densité et de la distribution de ces phases.

Une étuve de précision garantit que ces précipités se forment uniformément dans tout le matériau plutôt que de s'agglomérer de manière inégale.

Une distribution uniforme est essentielle pour des performances mécaniques constantes sur l'ensemble du composant.

La Conséquence de la Précision

Régulation de la Taille des Précipités

La précision thermique influence directement la taille finale des phases précipitées.

Si la température est contrôlée avec précision, les précipités restent à l'échelle nanométrique optimale requise pour un renforcement maximal.

Atteinte de l'Équilibre Mécanique

L'objectif ultime de l'utilisation d'une étuve de précision est d'ajuster les propriétés mécaniques de l'alliage.

Le processus vise à atteindre un équilibre spécifique entre résistance et ductilité.

En contrôlant les variables de précipitation, l'étuve garantit que l'alliage devient suffisamment résistant pour supporter des charges sans devenir cassant.

Comprendre les Compromis

Le Risque de Fluctuations Thermiques

Le principal compromis dans le vieillissement artificiel est la sensibilité de la microstructure aux variations de température.

Si l'étuve ne parvient pas à maintenir la plage stricte de 160°C à 190°C, le processus de précipitation peut devenir erratique.

Impact sur les Performances de l'Alliage

Des températures incohérentes peuvent entraîner des précipités trop gros (grossis) ou trop épars.

Cela se traduit par un matériau qui ne répond pas aux spécifications cibles en matière de résistance ou de ductilité, rendant l'alliage recyclé inadapté aux applications à fortes contraintes.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'utilité des alliages d'aluminium recyclé, vous devez aligner votre traitement thermique sur le résultat mécanique souhaité.

- Si votre objectif principal est la résistance maximale : Privilégiez une stabilité de température stricte pour maximiser la densité des précurseurs fins de Mg2Si à l'échelle nanométrique.

- Si votre objectif principal est une ductilité équilibrée : Assurez-vous que l'étuve empêche les pics de température qui pourraient entraîner un grossissement rapide des phases précipitées.

Le contrôle thermique de précision est le pont qui transforme le potentiel chimique brut en performances mécaniques fiables.

Tableau Récapitulatif :

| Paramètre | Influence sur la Phase de Renforcement | Impact sur la Propriété Mécanique |

|---|---|---|

| Température (160-190°C) | Favorise la migration des solutés et la formation des zones GP | Détermine la dureté initiale et la limite d'élasticité |

| Stabilité Thermique | Contrôle la taille et la densité des précurseurs Mg2Si | Prévient la fragilité ; équilibre résistance et ductilité |

| Durée de Chauffage | Dicte la croissance et la distribution des précipités | Assure des performances uniformes sur le composant |

| Contrôle de Précision | Prévient le grossissement (sur-vieillissement) | Maintient la résistance maximale sans sacrifier l'intégrité |

Élevez la Précision Métallurgique avec KINTEK

La précision fait la différence entre un matériau haute performance et une ferraille inutile. Chez KINTEK, nous comprenons que la stabilité thermique est l'âme du vieillissement artificiel. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que nos étuves de séchage de laboratoire de haute précision, tous entièrement personnalisables pour répondre à vos besoins métallurgiques uniques.

Que vous optimisiez des précurseurs Mg2Si à l'échelle nanométrique ou que vous perfectionniez la ductilité des alliages recyclés, notre équipement fournit le contrôle de température constant requis pour des résultats cohérents. Contactez-nous dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire !

Guide Visuel

Références

- Heat Treatment Analysis and Mechanical Characterization of a Recycled Gravity Die Cast EN 42000 Alloy. DOI: 10.3390/met15070726

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- 1400℃ Four à moufle pour laboratoire

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

Les gens demandent aussi

- Comment un four de traitement thermique de laboratoire est-il utilisé pour la cristallisation de nanocristaux de fluorure ? Optimisation du contrôle de la microstructure

- Quels sont les avantages de l'utilisation d'un creuset en corindon avec une chemise en graphite dans la fusion de l'alliage AlV55 ? Assurer la pureté des alliages

- Quelle est la fonction de l'équipement de purification par fusion de zone dans la préparation de monocristaux de pérovskite CsPbBr3 ? Clé pour le 6N.

- Quel rôle joue une étuve de séchage sous vide de laboratoire dans la préparation du graphite expansé modifié ? Assurer la stabilité chimique

- Quelle est la fonction principale d'une étuve de séchage sous vide ? Clé pour la préparation de la pâte d'anode composite

- Conditions de processus pour les expériences thermiques de revêtement HEA : Assurer une stabilité de 800 °C et une endurance de 1680 heures.

- Quelles sont les considérations à long terme importantes lors du choix d'un four ? Assurer des opérations rentables et conformes

- Comment une unité de circulation de refroidissement aide-t-elle à la pyrolyse du plastique ? Optimiser la séparation du bio-huile et du gaz