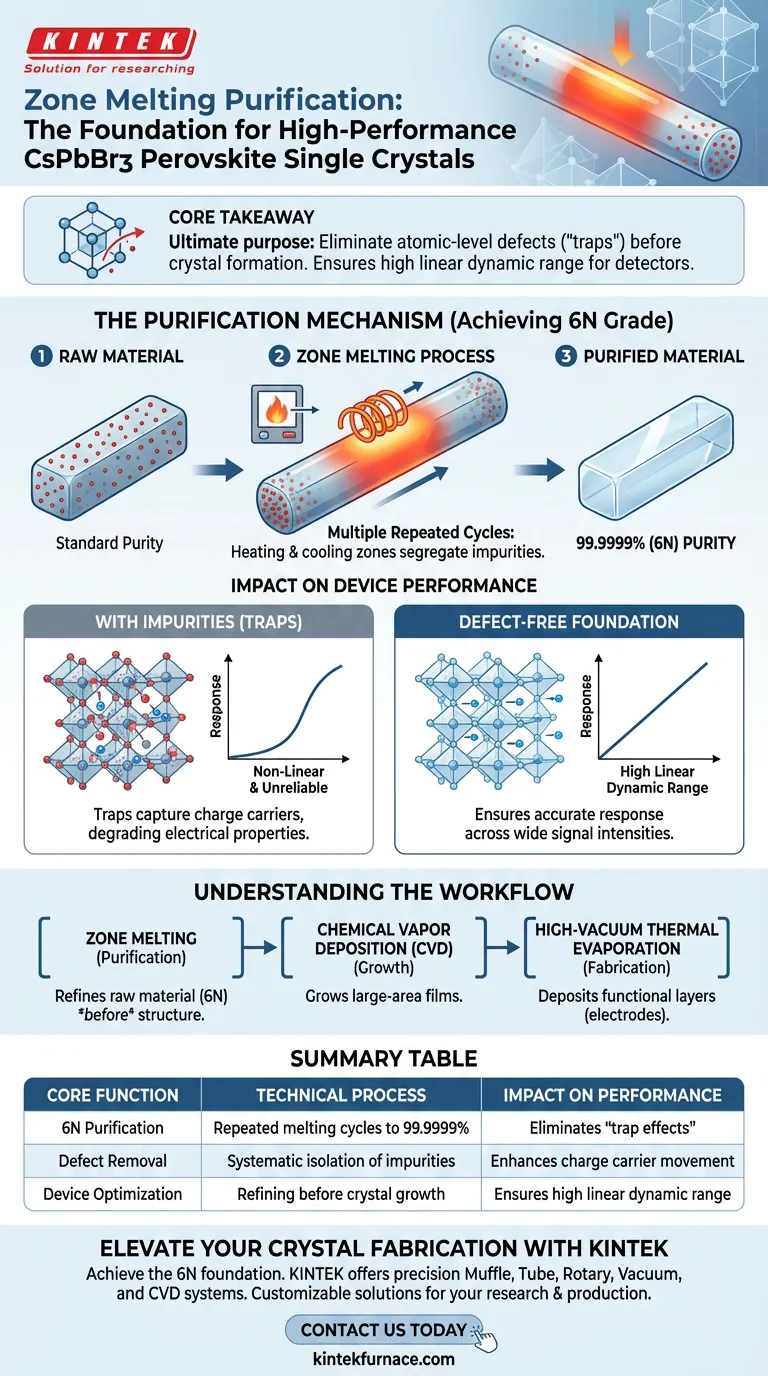

L'équipement de purification par fusion de zone fonctionne comme l'outil de raffinage principal pour transformer les matières premières en un état de très haute pureté de 99,9999 % (grade 6N). Grâce à un processus de cycles de fusion répétés, cet équipement isole et élimine systématiquement les éléments d'impureté pour préparer le matériau à une croissance cristalline de haute performance.

Point essentiel L'objectif ultime de la fusion de zone est d'éliminer les défauts matériels au niveau atomique avant le début de la formation du cristal. Cette purification est la base indispensable requise pour éviter les « effets de piège », garantissant ainsi que le détecteur final atteigne une large plage dynamique linéaire.

Le Mécanisme de Purification

Atteindre la Pureté de Grade 6N

La métrique technique principale de cet équipement est l'atteinte de la pureté de grade 6N (99,9999 %).

Les matières premières standard contiennent souvent des traces d'éléments qui perturbent les structures du réseau cristallin. L'équipement de fusion de zone soumet ces matériaux à des zones de chauffage et de refroidissement répétées, isolant efficacement les impuretés du matériau pur.

Cycles Répétés Multiples

La purification n'est pas un événement unique ; elle nécessite plusieurs cycles répétés de fusion de zone.

Chaque cycle concentre davantage les impuretés à une extrémité du lingot, laissant le matériau restant de plus en plus pur. Ce processus itératif est essentiel pour atteindre les normes rigoureuses requises pour le CsPbBr3 de qualité semi-conducteur.

Impact sur les Performances de l'Appareil

Élimination des Défauts et des Pièges

La présence d'éléments d'impureté dans un réseau cristallin crée des défauts, souvent appelés « pièges ».

Ces pièges capturent les porteurs de charge (électrons ou trous), entravant leur mouvement et dégradant les propriétés électriques du matériau. La fusion de zone élimine les impuretés qui causent ces pièges, assurant une structure cristalline vierge.

Permettre une Large Plage Dynamique Linéaire

Pour les détecteurs de rayonnement, la performance est définie par la plage dynamique linéaire.

Si un cristal a une densité de pièges élevée due aux impuretés, la réponse du détecteur au rayonnement devient non linéaire et peu fiable. En fournissant une base sans défaut, la fusion de zone garantit que le détecteur répond avec précision sur une large gamme d'intensités de signal.

Comprendre les Distinctions du Flux de Travail

Purification vs Croissance vs Fabrication

Il est essentiel de distinguer le rôle de la fusion de zone des autres équipements de la chaîne de production.

La fusion de zone sert strictement à affiner la matière première *avant* la création de la structure finale de l'appareil.

En revanche, les systèmes de dépôt chimique en phase vapeur (CVD) sont utilisés plus tard pour *croître* effectivement les films de pérovskite de grande surface sur des substrats. De même, l'évaporation thermique sous vide poussé est utilisée à la toute fin pour déposer des couches fonctionnelles, telles que la passivation C60 et les électrodes en bismuth (Bi). La fusion de zone fournit la toile vierge ; le CVD et l'évaporation thermique peignent le tableau.

Faire le Bon Choix pour Votre Objectif

Pour obtenir des résultats optimaux dans la fabrication d'appareils CsPbBr3, vous devez appliquer le bon processus à la bonne étape :

- Si votre objectif principal est de réduire le bruit électronique et les effets de piège : Privilégiez la purification par fusion de zone pour garantir que vos matières premières atteignent une pureté de 6N (99,9999 %).

- Si votre objectif principal est de créer des films uniformes de grande surface : Concentrez-vous sur l'optimisation des paramètres de dépôt chimique en phase vapeur (CVD) pour contrôler le transport des précurseurs et la cristallinité.

- Si votre objectif principal est la collecte de charge et l'ajustement de la polarité : Concentrez-vous sur l'évaporation thermique sous vide poussé pour gérer précisément l'épaisseur des couches d'électrode et de passivation.

Des détecteurs haute performance sont impossibles sans la pureté fondamentale établie par la fusion de zone.

Tableau Récapitulatif :

| Fonction Principale | Processus Technique | Impact sur les Performances |

|---|---|---|

| Purification 6N | Cycles de fusion répétés pour atteindre une pureté de 99,9999 % | Élimine les « effets de piège » au niveau atomique |

| Élimination des Défauts | Isolement systématique des éléments d'impureté | Améliore le mouvement des porteurs de charge |

| Optimisation des Appareils | Raffinage des matières premières avant la croissance cristalline | Assure une large plage dynamique linéaire dans les détecteurs |

Améliorez Votre Fabrication de Cristaux avec KINTEK

Atteindre une pureté de 6N est la base non négociable des détecteurs CsPbBr3 haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours à moufle, tubulaires, rotatifs, sous vide et CVD conçus avec précision, ainsi que d'autres fours de laboratoire à haute température — tous entièrement personnalisables selon vos besoins uniques de recherche ou de production.

Ne laissez pas les pièges d'impureté limiter le potentiel de vos appareils. Contactez-nous dès aujourd'hui pour découvrir comment nos solutions avancées de traitement thermique peuvent garantir les résultats sans défauts dont votre projet a besoin !

Guide Visuel

Références

- Jincong Pang, Guangda Niu. Reconfigurable perovskite X-ray detector for intelligent imaging. DOI: 10.1038/s41467-024-46184-0

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four de traitement thermique sous vide du molybdène

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi l'utilisation d'alliages de brasage actifs contenant de l'argent est-elle interdite dans les TEG ? Prévenir la dégradation des semi-conducteurs

- Pourquoi les systèmes de polyuréthane réactif font-ils l'objet d'une analyse thermique dans le finissage du cuir ? Équilibrer sécurité et esthétique

- Comment les systèmes de pulvérisation cathodique et les procédés de décollement interagissent-ils ? Maîtrisez la fabrication de micro-dispositifs pour les mesures ST-FMR

- Comment le four à arc électrique contribue-t-il à la neutralité carbone ? Décarbonation de l'acier grâce à la technologie des fours à arc électrique

- Quel est le but de la calcination à haute température de la diatomite ? Augmenter la réactivité pour la préparation de géopolymères

- Quelles sont les caractéristiques du foyer d'un four continu ? Optimisez votre traitement thermique avec la bonne conception de foyer

- Pourquoi un débitmètre massique de haute précision est-il essentiel pour les tests de performance de redémarrage à long terme des catalyseurs ?

- Comment un environnement à température constante et stable influence-t-il le développement structurel des LDH pendant le vieillissement ?