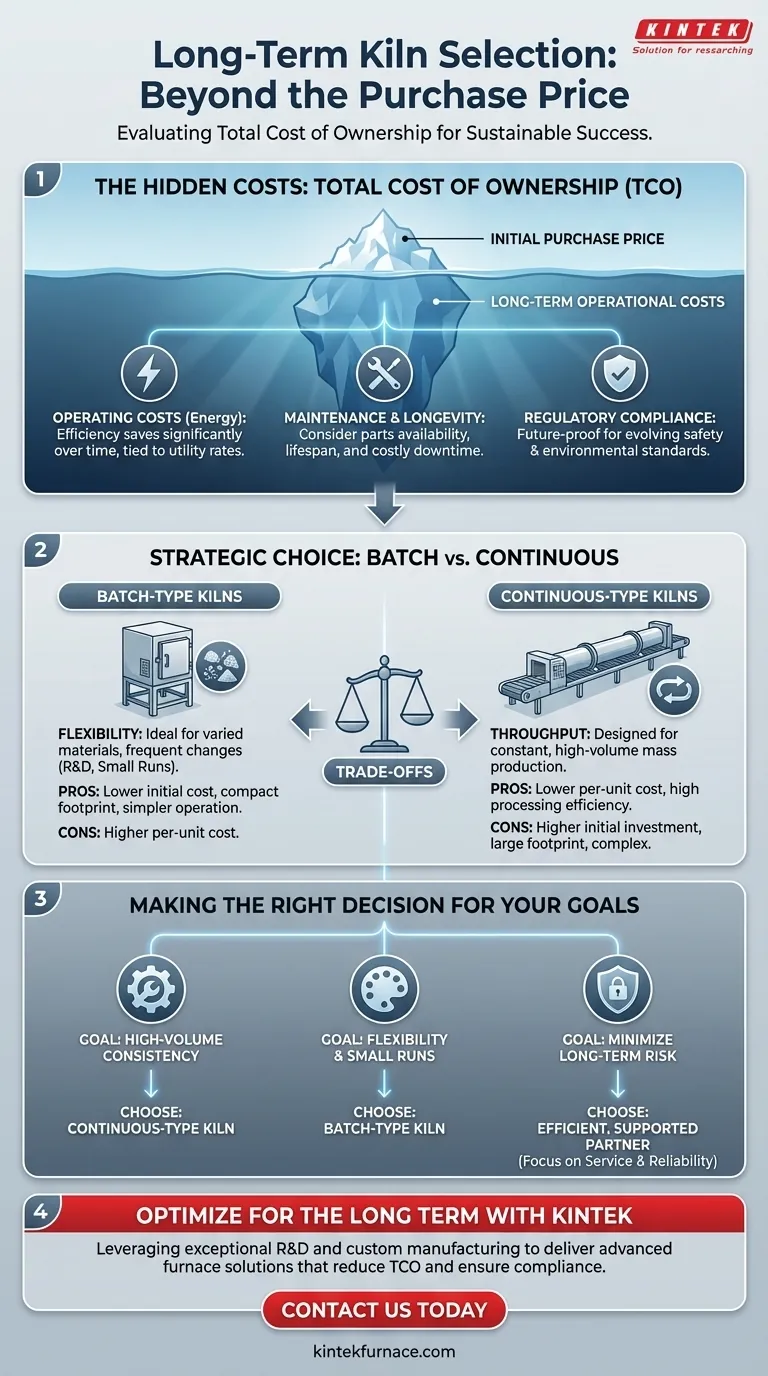

Choisir le bon four est une décision qui va bien au-delà de son prix d'achat initial. Pour un investissement réussi à long terme, vous devez évaluer les coûts d'exploitation continus dictés par les prix des services publics, l'étendue et la fréquence de la maintenance, et la capacité du four à se conformer aux réglementations de sécurité et environnementales qui peuvent changer au fil du temps.

La considération à long terme la plus critique n'est pas le coût initial du four, mais son coût total de possession. Cela nécessite une analyse approfondie de la façon dont son modèle opérationnel – discontinu ou continu – et ses besoins de maintenance s'alignent sur votre volume de production spécifique et vos objectifs commerciaux futurs.

Au-delà du prix d'achat : Analyse du coût total de possession

Un four est un actif en capital important. Ne penser à son coût qu'au moment de l'achat est une erreur courante mais coûteuse. Une évaluation juste nécessite d'examiner l'ensemble du tableau financier sur la durée de vie opérationnelle du four.

Calcul des coûts d'exploitation continus

La dépense continue la plus importante pour la plupart des fours est la consommation d'énergie. Qu'il fonctionne à l'électricité ou au gaz, le coût est directement lié aux tarifs des services publics locaux, qui peuvent fluctuer considérablement.

Un four très efficace peut avoir un coût initial plus élevé, mais il peut vous faire économiser des sommes substantielles sur une décennie d'exploitation. Demandez toujours les données de consommation d'énergie et calculez les coûts annuels projetés en fonction de vos tarifs locaux.

Prise en compte de la maintenance et de la longévité

Chaque four nécessite une maintenance, mais le coût et la complexité peuvent varier considérablement. Tenez compte de la disponibilité et du prix des pièces de rechange comme les éléments chauffants, les thermocouples et les matériaux réfractaires.

Un four moins cher peut utiliser des pièces propriétaires difficiles à trouver ou nécessitant un remplacement plus fréquent. Renseignez-vous sur la durée de vie prévue des composants clés et la simplicité des tâches de maintenance courantes. Le coût des temps d'arrêt pendant les réparations est un facteur financier majeur à long terme.

Naviguer dans les réglementations de sécurité et environnementales

Les réglementations régissant les émissions, l'efficacité énergétique et la sécurité au travail sont en constante évolution. Un four conforme aujourd'hui pourrait ne plus l'être dans cinq ou dix ans.

Investir dans un four d'un fabricant réputé qui conçoit pour les normes futures est une forme d'atténuation des risques. Cela garantit que votre opération reste conforme sans nécessiter de modernisations coûteuses ou un remplacement prématuré.

Aligner le type de four avec la stratégie de production

Le choix fondamental entre un four discontinu et un four continu définira votre flux de travail opérationnel. Cette décision doit être basée sur votre volume de production, la variété des matériaux et les contraintes d'espace physique.

Le cas des fours discontinus (Batch-Type Kilns)

Les fours discontinus sont définis par leur cycle de fonctionnement : chargement, cuisson, refroidissement et déchargement. Cela les rend exceptionnellement polyvalents.

Ils sont le choix idéal pour les opérations qui traitent de petites quantités de nombreux matériaux différents, comme dans la recherche et le développement, la fabrication sur mesure ou la production artisanale où les lignes de produits changent fréquemment.

Le cas des fours continus (Continuous-Type Kilns)

Les fours de type continu, souvent des fours rotatifs, sont conçus pour un flux de matière constant et ininterrompu. Le matériau est introduit à une extrémité et le produit traité est déchargé à l'autre.

Ceux-ci sont construits pour la production à haut volume de quelques matériaux spécifiques. Ils offrent une capacité de traitement et une efficacité supérieures à l'échelle, ce qui en fait la norme pour la production de masse industrielle.

Considérer l'empreinte physique et l'installation

L'espace physique requis est une contrainte pratique critique. Les fours discontinus sont généralement plus compacts et offrent plus de flexibilité dans leur placement.

Les fours continus sont souvent des systèmes volumineux et complexes qui nécessitent un espace au sol important et un processus d'installation plus permanent et perturbateur. Cet engagement à long terme envers une disposition spécifique doit faire partie de votre plan stratégique.

Comprendre les compromis inhérents

Il n'existe pas de four universellement "meilleur" ; il n'y a que le meilleur four pour une application spécifique. Comprendre les compromis entre les différents modèles est essentiel pour prendre une décision éclairée.

Flexibilité vs. Débit

C'est le compromis principal. Les fours discontinus offrent une flexibilité maximale pour changer de produits et de programmes de cuisson. Les fours continus offrent un débit maximal pour une ligne de produits stable. Vous devez choisir lequel de ces éléments est le plus précieux pour votre modèle commercial.

Investissement initial vs. Coût par unité

Généralement, les fours discontinus ont un coût d'achat et d'installation initial plus faible. Cependant, pour la production à grande échelle, la plus grande efficacité d'un four continu se traduit par un coût de traitement par unité de matériau significativement plus faible.

Simplicité vs. Complexité

Les systèmes discontinus sont mécaniquement et opérationnellement plus simples. Cela se traduit souvent par une maintenance plus facile et une formation des opérateurs moins exigeante. Les systèmes continus sont plus complexes, nécessitant des systèmes de contrôle sophistiqués et potentiellement des équipes de maintenance spécialisées pour les gérer.

Faire le bon choix pour votre opération

Pour sélectionner le meilleur four à long terme, ancrez votre décision dans votre objectif opérationnel principal.

- Si votre objectif principal est une production à grand volume et constante : Un four de type continu offrira le débit le plus élevé et le coût d'exploitation par unité le plus bas sur sa durée de vie.

- Si votre objectif principal est la flexibilité pour des matériaux variés ou de petites séries : Un four de type discontinu offre l'agilité opérationnelle nécessaire et une barrière à l'entrée plus faible avec son investissement initial moindre.

- Si votre objectif principal est de minimiser les risques à long terme : Privilégiez un four qui équilibre l'efficacité énergétique avec une construction robuste et qui est soutenu par un fabricant ayant une solide expérience en matière de disponibilité des pièces et de service.

Un four est un partenaire à long terme dans votre processus de production ; choisissez celui qui correspond à vos objectifs opérationnels pour les décennies à venir.

Tableau récapitulatif :

| Considération | Points clés |

|---|---|

| Coût total de possession | Comprend le coût initial, la consommation d'énergie, la maintenance et les dépenses liées aux temps d'arrêt sur la durée de vie du four. |

| Coûts d'exploitation | Déterminés par les tarifs des services publics ; les fours à haute efficacité réduisent les dépenses énergétiques à long terme. |

| Maintenance | Évaluez la disponibilité des pièces, la fréquence de remplacement et la facilité des tâches routinières pour minimiser les coûts. |

| Réglementations | Assurez la conformité avec les normes de sécurité et environnementales en évolution pour éviter les modernisations. |

| Type de four | Les fours discontinus offrent de la flexibilité pour des matériaux variés ; les fours continus offrent un débit élevé pour la production de masse. |

Prêt à optimiser le traitement thermique de votre laboratoire avec un four adapté pour un succès à long terme ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour proposer des solutions avancées de fours à haute température, notamment des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation nous assure de répondre précisément à vos exigences expérimentales uniques, vous aidant à réduire le coût total de possession, à améliorer l'efficacité et à rester conforme. Ne laissez pas le choix du four vous freiner – contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à votre opération !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température