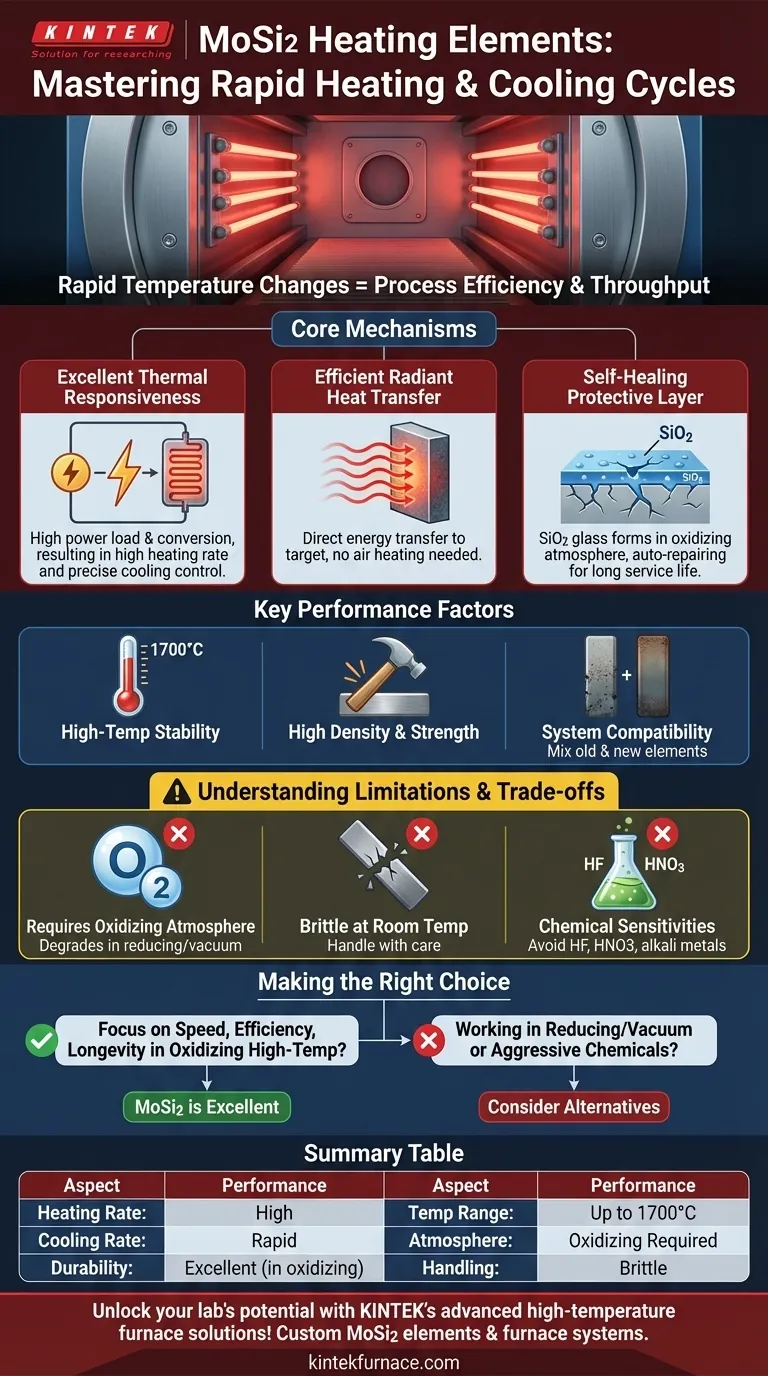

En bref, les éléments chauffants en disiliciure de molybdène (MoSi2) offrent des performances exceptionnelles dans les applications nécessitant des cycles rapides de chauffage et de refroidissement. Leur excellente réactivité thermique permet des changements de température rapides, ce qui améliore directement l'efficacité du processus et le débit. Cette capacité est une caractéristique déterminante de la technologie MoSi2.

La clé de la performance du MoSi2 dans le cyclage thermique n'est pas seulement sa rapidité, mais sa résilience. Une couche protectrice unique d'auto-réparation de verre de silice se forme à la surface de l'élément dans les atmosphères oxydantes, réparant les microfissures et assurant une longue durée de vie malgré les contraintes des changements de température répétés.

Les mécanismes fondamentaux derrière le cyclage rapide

Comprendre pourquoi les éléments en MoSi2 excellent nécessite d'examiner une combinaison de leurs propriétés thermiques, radiatives et chimiques.

Excellente réactivité thermique

Les éléments en MoSi2 possèdent une conductivité électrique élevée et peuvent supporter des charges de puissance importantes. Cela permet de convertir une grande quantité d'énergie en chaleur très rapidement, ce qui se traduit par un taux de chauffage élevé et une faible consommation d'énergie globale pour un processus donné.

Cette efficacité inhérente fonctionne également en sens inverse, permettant aux éléments de refroidir rapidement une fois l'alimentation coupée, assurant un contrôle précis du profil de température.

Transfert de chaleur par rayonnement efficace

Ces éléments émettent principalement de la chaleur par rayonnement thermique. Contrairement à la convection ou à la conduction, la chaleur rayonnante voyage directement vers le matériau cible sans nécessiter de chauffer d'abord l'air ambiant.

Ce transfert d'énergie direct est extrêmement rapide et efficace, contribuant davantage au chauffage rapide du produit ou de l'espace de travail.

La couche protectrice d'auto-réparation

C'est la caractéristique la plus critique pour la longévité dans les opérations cycliques. Lorsqu'ils sont chauffés dans une atmosphère contenant de l'oxygène, une fine couche non poreuse de verre de silice (SiO2) se forme à la surface de l'élément.

Si des microfissures se développent en raison du stress thermique du chauffage et du refroidissement, le matériau MoSi2 sous-jacent est exposé à l'oxygène, régénérant instantanément la couche de silice protectrice. Cette fonction d'« auto-réparation » est vitale pour la durabilité.

Facteurs de performance et caractéristiques clés

Plusieurs autres propriétés contribuent à l'adéquation du MoSi2 pour un cyclage exigeant à haute température.

Stabilité à haute température

Les éléments en MoSi2 sont conçus pour des chaleurs extrêmes. Les modèles standard tels que BR1700 et BR1800 sont classés pour des températures de fonctionnement continues allant jusqu'à 1600°C (2912°F) et 1700°C (3092°F), respectivement. Ils restent stables et fonctionnels lors de cycles répétés jusqu'à ces limites.

Haute densité et résistance du matériau

Les éléments modernes en MoSi2 sont fabriqués avec une densité élevée et possèdent une forte résistance aux chocs, en particulier aux températures de fonctionnement. Cette robustesse physique les aide à résister aux contraintes mécaniques induites par l'expansion et la contraction thermiques lors du cyclage rapide.

Compatibilité et conception du système

Un avantage significatif est que les éléments anciens et nouveaux peuvent généralement être utilisés ensemble dans le même système sans problème. Cela simplifie la maintenance et réduit les temps d'arrêt, car vous pouvez remplacer un seul élément défectueux plutôt qu'un ensemble complet.

Comprendre les compromis et les limites

Bien que puissants, les éléments en MoSi2 ne sont pas universellement applicables. Comprendre leurs contraintes opérationnelles est crucial pour le succès.

Exigence d'une atmosphère oxydante

La couche de silice auto-réparatrice ne peut se former qu'en présence d'oxygène. L'utilisation de ces éléments dans une atmosphère réductrice ou sous vide à haute température empêchera la formation de cette couche, entraînant une dégradation rapide et la défaillance de l'élément.

Fragilité à température ambiante

Comme de nombreux matériaux à base de céramique, les éléments en MoSi2 sont fragiles à basse température (ambiante). Ils doivent être manipulés avec soin lors de l'expédition, de l'installation et de la maintenance du four pour éviter toute fracture.

Sensibilités chimiques

La couche de silice protectrice est très résistante à la plupart des formes de corrosion. Cependant, elle est vulnérable à certains produits chimiques. Les éléments en MoSi2 seront attaqués et rapidement détruits par l'acide fluorhydrique et l'acide nitrique, et leurs performances peuvent être compromises par la présence de certains métaux alcalins.

Faire le bon choix pour votre application

Utilisez ces directives pour déterminer si le MoSi2 est la bonne technologie pour vos besoins spécifiques.

- Si votre objectif principal est la vitesse et l'efficacité du processus : Le MoSi2 est un excellent choix, car sa réponse thermique rapide peut réduire considérablement les temps de cycle.

- Si votre objectif principal est la longévité dans un four cyclique à haute température : Le MoSi2 est très adapté, à condition que vous opériez dans une atmosphère oxydante pour permettre à ses propriétés essentielles d'auto-réparation d'agir.

- Si vous travaillez dans une atmosphère réductrice ou sous vide : Vous devez envisager des éléments chauffants alternatifs, car le MoSi2 se dégradera sans oxygène pour former sa couche protectrice.

- Si votre processus implique des vapeurs chimiques agressives : Vous devez vérifier la compatibilité chimique, car les éléments en MoSi2 sont vulnérables à certains acides et autres composés.

En faisant correspondre les propriétés uniques des éléments en MoSi2 à votre environnement d'exploitation spécifique, vous pouvez tirer parti de leurs performances exceptionnelles pour un processus hautement efficace et fiable.

Tableau récapitulatif :

| Aspect | Performance |

|---|---|

| Taux de chauffage | Élevé, grâce à une excellente réactivité thermique et un transfert de chaleur par rayonnement efficace |

| Taux de refroidissement | Rapide, permettant un contrôle précis de la température et une réduction des temps de cycle |

| Durabilité | Excellente, avec une couche de silice auto-réparatrice dans les atmosphères oxydantes pour une longue durée de vie |

| Plage de température | Jusqu'à 1700°C (3092°F) pour les modèles standard, stable lors de cycles répétés |

| Compatibilité atmosphérique | Nécessite des conditions oxydantes ; ne convient pas aux environnements réducteurs ou sous vide |

| Manipulation | Fragile à température ambiante ; nécessite une installation et une maintenance prudentes |

Libérez tout le potentiel de votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants MoSi2 fiables et des systèmes de fours personnalisés, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, stimulant l'efficacité et le débit. Ne laissez pas les défis du cyclage thermique vous ralentir — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus et fournir des résultats supérieurs !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie