À la base, le dépôt chimique en phase vapeur (CVD) repose sur des précurseurs chimiques volatils qui transportent les éléments souhaités vers un substrat sous forme gazeuse. Les classes de précurseurs les plus courantes sont les halogénures métalliques, les hydrures et les composés organométalliques, chacun étant sélectionné en fonction des propriétés de film requises et des conditions du processus.

La sélection d'un précurseur CVD est la décision la plus critique dans la conception d'un processus de dépôt. Elle dicte non seulement les propriétés finales du revêtement, mais aussi la température requise, les contaminants potentiels et les protocoles de sécurité impliqués.

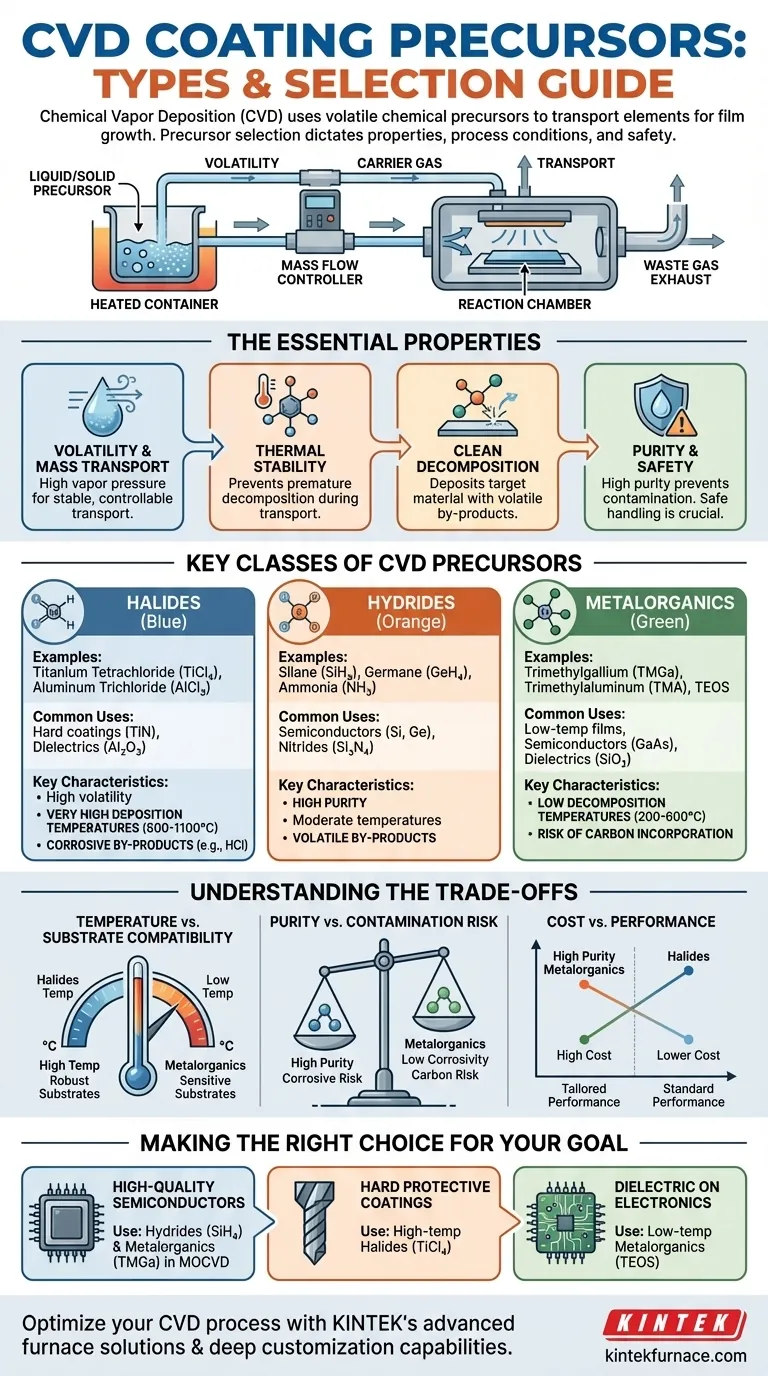

Les propriétés essentielles d'un précurseur CVD

Avant de classer les précurseurs, il est crucial de comprendre ce qui rend un composé adapté au CVD. Le précurseur idéal est un équilibre minutieux entre plusieurs caractéristiques clés.

Volatilité et transport de masse

Un précurseur doit avoir une pression de vapeur suffisamment élevée à des températures modérées. Cela lui permet d'être facilement vaporisé et transporté dans la chambre de réaction à l'aide d'un gaz porteur, assurant un flux de matière stable et contrôlable.

Stabilité thermique

Le composé doit être suffisamment stable pour ne pas se décomposer pendant la vaporisation ou le transport. Une décomposition prématurée entraîne la formation de poudre dans les conduites de gaz au lieu de la croissance du film sur le substrat.

Décomposition propre

À la surface du substrat, le précurseur doit se décomposer proprement et efficacement à la température souhaitée. Cette réaction doit déposer le matériau cible tout en formant des sous-produits volatils qui peuvent être facilement évacués.

Pureté et sécurité

Les précurseurs doivent être disponibles en haute pureté pour éviter le dopage involontaire ou la contamination du film final. De plus, leur manipulation, leur toxicité et leur nature corrosive sont des considérations cruciales en matière de sécurité et d'équipement.

Classes clés de précurseurs CVD

Les précurseurs sont généralement regroupés par leur structure chimique. Chaque classe offre un ensemble distinct d'avantages et d'inconvénients.

Halogénures

C'est une catégorie de précurseurs classique et largement utilisée. Ce sont des composés formés entre un métal ou un semi-métal et un élément halogène (par exemple, le chlore, le fluor).

Les exemples fournis dans votre référence, le tétrachlorure de titane (TiCl₄) pour les revêtements de TiN et le trichlorure d'aluminium (AlCl₃) pour Al₂O₃, en sont de parfaites illustrations. Les halogénures sont souvent très volatils mais nécessitent généralement des températures de dépôt élevées.

Hydrures

Les hydrures sont des composés d'un élément avec l'hydrogène. Ils sont fondamentaux pour le dépôt de nombreux matériaux semi-conducteurs clés.

Les exemples courants comprennent le silane (SiH₄) pour le silicium, le germane (GeH₄) pour le germanium et l'ammoniac (NH₃), qui sert de source d'azote pour les films nitrures comme Si₃N₄ ou GaN.

Composés organométalliques

Également appelés organométalliques, ce sont des composés comportant une liaison métal-carbone. Il s'agit d'une classe extrêmement large et polyvalente, formant la base du CVD organométallique (MOCVD).

Ils sont appréciés pour leurs températures de décomposition plus basses. Les exemples clés comprennent le triméthylgallium (TMGa) pour GaAs, le triméthylaluminium (TMA) pour Al₂O₃ et l'orthosilicate de tétraéthyle (TEOS) pour le dioxyde de silicium (SiO₂).

Comprendre les compromis

Aucun précurseur n'est parfait. Le choix implique toujours de mettre en balance des facteurs concurrents en fonction de l'application spécifique.

Température par rapport à la compatibilité du substrat

Les halogénures produisent souvent des films cristallins de haute qualité, mais nécessitent des températures très élevées (600-1100°C). Cela limite leur utilisation aux substrats thermiquement robustes comme les wafers de silicium ou les céramiques.

Les composés organométalliques se décomposent à des températures beaucoup plus basses (200-600°C), permettant le dépôt sur des matériaux sensibles à la température comme les polymères ou les dispositifs électroniques prétraités.

Pureté par rapport au risque de contamination

Les halogénures et les hydrures peuvent offrir une pureté exceptionnellement élevée. Cependant, les précurseurs halogénures génèrent des sous-produits très corrosifs comme l'acide chlorhydrique (HCl), qui peuvent endommager l'équipement et s'incorporer dans le film.

Les composés organométalliques évitent les sous-produits corrosifs, mais présentent un risque inhérent d'incorporation de carbone dans le film, ce qui peut dégrader les propriétés électriques ou optiques si cela n'est pas géré avec soin.

Coût par rapport à la performance

Les précurseurs de haute pureté, en particulier les composés organométalliques complexes, peuvent être extrêmement coûteux. Pour certaines applications industrielles à grande échelle, un précurseur moins coûteux peut être choisi même s'il nécessite des conditions de processus plus exigeantes ou entraîne une qualité de film légèrement inférieure.

Faire le bon choix pour votre objectif

Votre choix de précurseur est fondamentalement lié au résultat que vous souhaitez obtenir.

- Si votre objectif principal est des films épitaxiaux de haute qualité pour les semi-conducteurs : Vous utiliserez probablement une combinaison d'hydrures (SiH₄, AsH₃) et de composés organométalliques (TMGa) dans un processus MOCVD ou des halogénures pour certains processus au silicium.

- Si votre objectif principal est des revêtements durs et protecteurs sur des outils métalliques : Le CVD à haute température utilisant des halogénures robustes et peu coûteux comme TiCl₄ est la norme de l'industrie.

- Si votre objectif principal est de déposer un film diélectrique sur un dispositif électronique fini : Un processus à basse température utilisant un précurseur organométallique comme le TEOS est nécessaire pour éviter d'endommager les circuits sous-jacents.

En fin de compte, le précurseur est l'ingrédient fondamental qui définit les possibilités et les limites de l'ensemble de votre processus CVD.

Tableau récapitulatif :

| Classe de précurseur | Exemples clés | Utilisations courantes | Caractéristiques principales |

|---|---|---|---|

| Halogénures | TiCl₄, AlCl₃ | Revêtements durs, TiN, Al₂O₃ | Haute volatilité, haute température, sous-produits corrosifs |

| Hydrures | SiH₄, NH₃ | Semi-conducteurs, Si, nitrures | Haute pureté, température modérée, sous-produits volatils |

| Composés organométalliques | TMGa, TEOS | Films à basse température, GaAs, SiO₂ | Basse température de décomposition, risque d'incorporation de carbone |

Prêt à optimiser votre processus CVD avec les bons précurseurs ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de four à haute température avancées telles que les fours à chambre, à tubes, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que nous répondons à vos besoins expérimentaux uniques, offrant un contrôle précis de la température, une qualité de film améliorée et une sécurité accrue. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer les performances et l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique