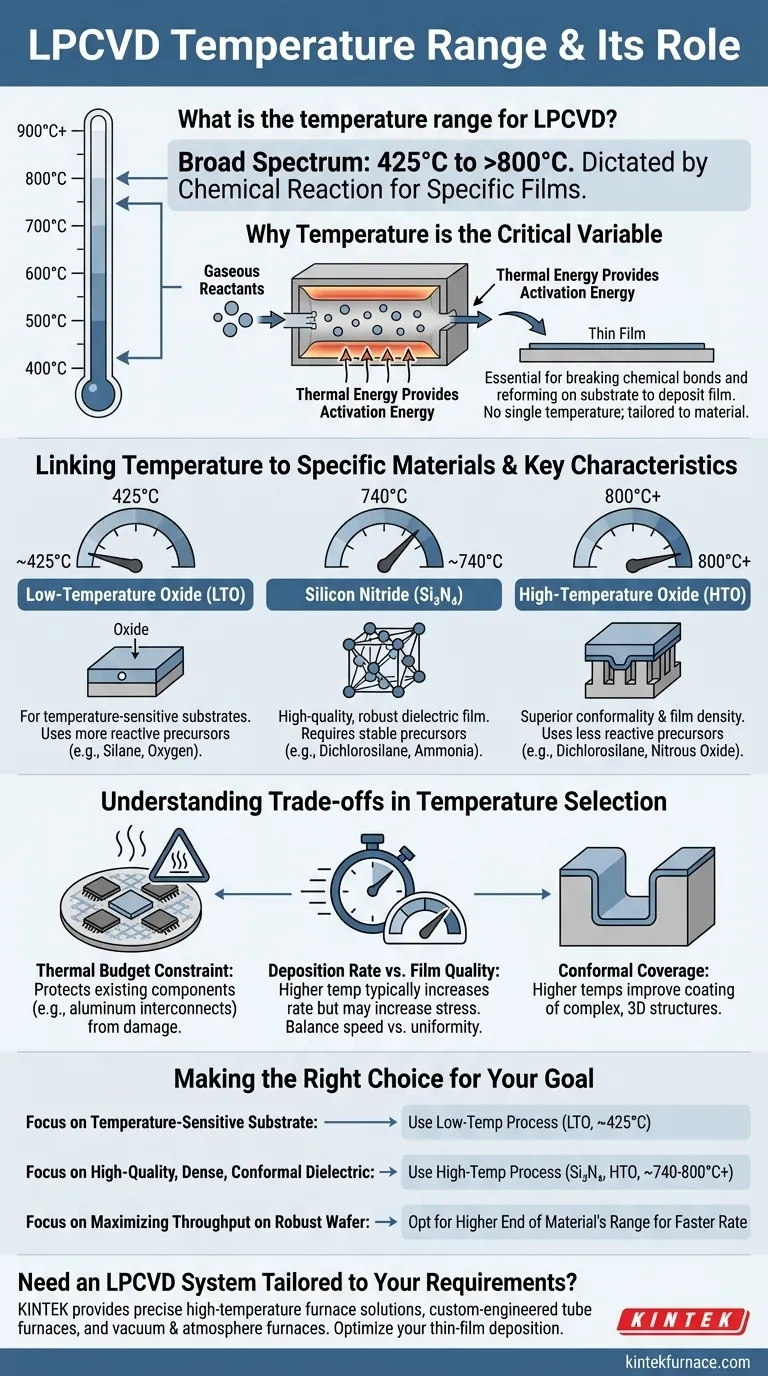

En bref, les processus LPCVD fonctionnent dans une large plage de températures, généralement de 425°C à bien plus de 800°C. Ce large spectre n'est pas arbitraire ; la température précise est dictée par la réaction chimique spécifique requise pour déposer un film mince particulier, tel que le dioxyde de silicium ou le nitrure de silicium.

La température spécifique d'un processus LPCVD n'est pas un réglage général mais un paramètre critique directement lié à la chimie nécessaire pour former le film mince désiré. Différents matériaux ont des réactions de dépôt uniques qui ne s'activent qu'à des seuils de température distincts, influençant l'ensemble du processus de fabrication.

Pourquoi la température est la variable critique en LPCVD

Le dépôt chimique en phase vapeur à basse pression (LPCVD) est un processus qui construit un film mince solide sur un substrat à partir de réactifs gazeux. La température est le levier principal qui contrôle cette transformation chimique.

Le rôle de l'énergie thermique

La température fournit l'énergie d'activation nécessaire pour que les gaz précurseurs réagissent. Sans énergie thermique suffisante, les liaisons chimiques dans les molécules de gaz ne se briseront pas et ne se reformeront pas à la surface du substrat, et aucun film ne sera déposé.

Chaque réaction chimique a une exigence énergétique unique, c'est pourquoi il n'y a pas de température unique pour le "LPCVD". Le processus est toujours adapté au matériau.

Lien entre la température et les matériaux spécifiques

La température requise est une fonction directe du film en cours de création. La stabilité des gaz précurseurs et la voie de réaction souhaitée déterminent la chaleur nécessaire.

-

Oxyde à basse température (LTO) : Déposé autour de 425°C, le LTO est une forme de dioxyde de silicium. Cette température plus basse est possible en utilisant des précurseurs plus réactifs (par exemple, le silane et l'oxygène), qui nécessitent moins d'énergie pour former un film.

-

Nitrure de silicium : Ce matériau diélectrique robuste nécessite une température beaucoup plus élevée, généralement autour de 740°C. Les gaz précurseurs utilisés (par exemple, le dichlorosilane et l'ammoniac) sont plus stables et nécessitent beaucoup plus d'énergie thermique pour réagir et former un film de Si₃N₄ de haute qualité.

-

Oxyde à haute température (HTO) : Nécessitant des températures de 800°C ou plus, le HTO est une autre forme de dioxyde de silicium. Contrairement au LTO, il utilise des précurseurs moins réactifs (par exemple, le dichlorosilane et l'oxyde nitreux), ce qui donne un film de meilleure qualité, plus conforme, au prix d'une charge thermique beaucoup plus élevée.

Comprendre les compromis de la sélection de la température

Choisir une température ne consiste pas seulement à permettre une réaction chimique ; c'est une décision critique avec des implications majeures pour l'ensemble de la séquence de fabrication des dispositifs.

La contrainte du budget thermique

La contrainte la plus importante est le budget thermique de la tranche. Les composants déjà fabriqués sur le substrat, tels que les interconnexions en aluminium ou les régions précisément dopées, peuvent être endommagés ou altérés par une chaleur excessive.

Une étape à haute température effectuée tardivement dans le flux de fabrication peut ruiner un dispositif. C'est précisément pourquoi des processus comme le LTO ont été développés – pour permettre le dépôt d'oxyde sans dépasser les limites thermiques des autres composants.

Taux de dépôt vs. qualité du film

Généralement, une température plus élevée dans la fenêtre de processus d'un matériau conduit à un taux de dépôt plus rapide. Cela augmente le débit de fabrication.

Cependant, des températures plus élevées peuvent également augmenter les contraintes mécaniques au sein du film déposé. Le choix implique souvent d'équilibrer le besoin de rapidité avec le besoin d'un film à faible contrainte, très uniforme et dense. Le HTO, par exemple, est plus lent que certaines méthodes mais produit un film de qualité supérieure pour les applications critiques.

Couverture conforme

Des températures plus élevées améliorent souvent la capacité d'un film à recouvrir uniformément des structures complexes et tridimensionnelles – une propriété connue sous le nom de conformité. La mobilité de surface accrue des espèces réactives à des températures plus élevées leur permet de couvrir plus efficacement les parois latérales verticales et les tranchées.

Faire le bon choix pour votre objectif

La température LPCVD idéale est déterminée par vos exigences en matière de matériaux, les spécifications de qualité du film et les contraintes générales du processus.

- Si votre objectif principal est de déposer sur un substrat sensible à la température : Vous devez utiliser un processus à basse température, tel que le LTO autour de 425°C, pour éviter d'endommager les couches de dispositifs sous-jacentes.

- Si votre objectif principal est de créer un diélectrique de haute qualité, dense et conforme : Un processus à haute température, comme le nitrure de silicium (~740°C) ou le HTO (>800°C), est souvent requis pour atteindre les propriétés de film nécessaires.

- Si votre objectif principal est de maximiser le débit sur une tranche thermiquement robuste : Opter pour l'extrémité supérieure de la plage de températures acceptable d'un matériau peut augmenter considérablement le taux de dépôt.

En fin de compte, la sélection de la bonne température LPCVD est une décision calculée qui équilibre la chimie du film désiré avec les limitations physiques de votre dispositif.

Tableau récapitulatif :

| Matériau | Température LPCVD typique | Caractéristiques clés |

|---|---|---|

| Oxyde à basse température (LTO) | ~425°C | Pour les substrats sensibles à la température, utilise des précurseurs réactifs (par exemple, le silane). |

| Nitrure de silicium (Si₃N₄) | ~740°C | Film diélectrique robuste de haute qualité ; nécessite des précurseurs stables. |

| Oxyde à haute température (HTO) | 800°C+ | Conformité et densité de film supérieures ; précurseurs moins réactifs. |

Besoin d'un système LPCVD adapté à vos exigences spécifiques de température et de matériaux ?

La sélection de la bonne température LPCVD est essentielle pour la qualité de votre film et l'intégrité de votre dispositif. L'expertise de KINTEK en traitement thermique avancé peut vous aider à naviguer dans ces compromis complexes.

Nous fournissons les solutions de fours à haute température précises dont vous avez besoin :

- Fours tubulaires conçus sur mesure : Idéaux pour les processus LPCVD précis, conçus pour répondre à vos exigences exactes en matière de plage de températures et d'uniformité.

- Fours sous vide et sous atmosphère : Pour les processus nécessitant des environnements contrôlés à hautes températures.

- Personnalisation approfondie : En tirant parti de notre R&D et de notre fabrication internes, nous adaptons nos systèmes – que ce soit pour le nitrure de silicium à 740°C ou le LTO à 425°C – à vos objectifs expérimentaux et de production uniques.

Optimisons votre processus de dépôt de couches minces. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos résultats de recherche et de fabrication.

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Comment le frittage en four tubulaire CVD améliore-t-il la croissance du graphène ?Optimiser la qualité et l'évolutivité

- Quelles sont les options de personnalisation disponibles pour les fours tubulaires CVD ? Adaptez votre système pour une synthèse de matériaux supérieure

- Comment les films de nitrure de bore hexagonal (h-BN) sont-ils traités à l'aide de fours tubulaires CVD ? Optimiser la croissance pour des matériaux 2D de haute qualité

- Comment l'intégration des fours tubulaires CVD avec d'autres technologies peut-elle bénéficier à la fabrication de dispositifs ? Débloquer des procédés hybrides avancés

- Comment le système de contrôle des gaz d'un four tubulaire CVD améliore-t-il sa fonctionnalité ?Optimiser le dépôt de couches minces