Essentiellement, la forte performance des processus d'un four tubulaire sous vide découle de sa capacité à créer un environnement hautement contrôlé. Ceci est réalisé grâce à une gestion thermique précise, une automatisation avancée qui minimise les erreurs humaines, et une conception qui prévient fondamentalement la contamination des matériaux en éliminant les gaz atmosphériques comme l'oxygène.

L'avantage décisif d'un four sous vide n'est pas seulement sa capacité à chauffer, mais son pouvoir à contrôler méticuleusement l'environnement de processus entier. Ce contrôle prévient les réactions chimiques indésirables, assurant l'intégrité, la pureté et la performance du matériau final.

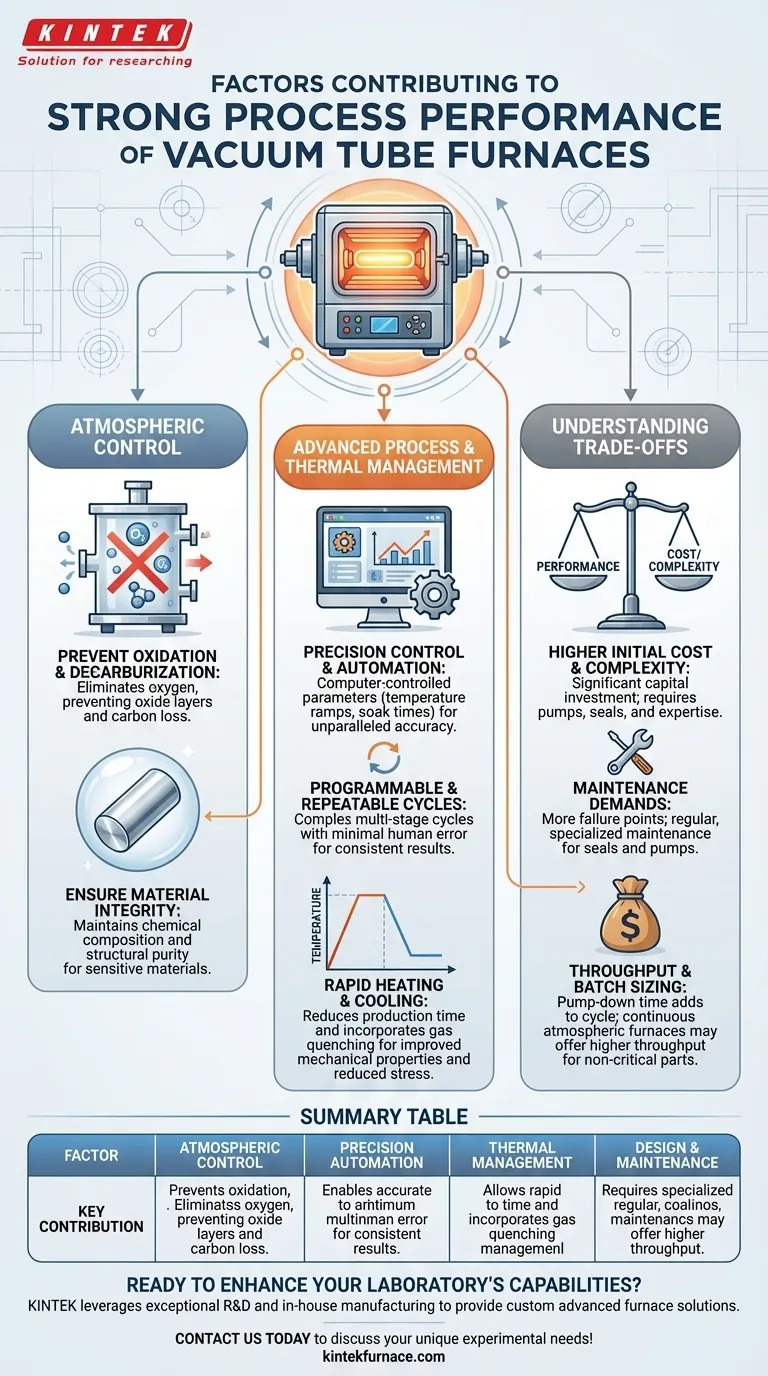

Le fondement de la performance : le contrôle atmosphérique

La fonction principale qui distingue un four sous vide est sa capacité à fonctionner à des pressions inférieures à l'atmosphère standard. Cette seule capacité est la source de ses avantages de performance les plus significatifs.

Prévention de l'oxydation et de la décarburation

En éliminant l'air de la chambre de chauffe, le four élimine l'oxygène qui réagirait autrement avec le matériau à hautes températures. Cela empêche la formation de couches d'oxyde (calamine) et la perte de carbone de la surface des alliages d'acier (décarburation), qui sont des problèmes courants dans les fours conventionnels.

Assurer l'intégrité du matériau

Cet environnement contrôlé et inerte garantit que le matériau traité conserve sa composition chimique et sa pureté structurelle. Pour les alliages sensibles, l'électronique ou les matériaux de qualité médicale, cette absence de contamination n'est pas seulement un avantage, c'est une exigence absolue pour atteindre les caractéristiques de performance souhaitées.

Gestion avancée des processus et gestion thermique

Les fours sous vide modernes ne sont pas de simples fours. Ce sont des systèmes sophistiqués et intégrés, conçus pour la précision et l'efficacité du début à la fin.

Contrôle de précision et automatisation

Ces fours sont équipés de systèmes électromécaniques et contrôlés par ordinateur. Les paramètres de processus tels que les rampes de température, les temps de maintien et les vitesses de refroidissement sont programmés et exécutés automatiquement, garantissant une précision et une cohérence inégalées d'un lot à l'autre.

Cycles programmables et répétables

L'automatisation permet d'effectuer des cycles de traitement thermique complexes à plusieurs étapes avec une répétabilité parfaite. Cela réduit considérablement le risque d'erreur humaine et garantit que chaque pièce reçoit exactement le même traitement, ce qui est essentiel pour le contrôle qualité dans la production industrielle.

Chauffage et refroidissement rapides

De nombreux modèles sont conçus pour des vitesses de chauffe rapides afin de minimiser le temps de production. Plus important encore, ils intègrent souvent des capacités de refroidissement rapide contrôlé (trempe par gaz) qui peuvent réduire les contraintes thermiques, prévenir les changements de phase indésirables et améliorer les propriétés mécaniques finales du matériau.

Comprendre les compromis

Bien que les fours sous vide offrent des performances supérieures, ils introduisent des considérations uniques qu'il est important de comprendre.

Coût initial et complexité plus élevés

La technologie requise pour créer et maintenir un vide – y compris les pompes, les joints et les systèmes de contrôle avancés – fait de ces fours un investissement en capital significativement plus important que leurs homologues atmosphériques. Leur fonctionnement exige également un niveau d'expertise technique plus élevé.

Exigences d'entretien

Les systèmes sous vide présentent plus de points de défaillance que les fours plus simples. Les joints peuvent se dégrader, et les pompes à vide nécessitent un entretien régulier et spécialisé pour garantir un fonctionnement optimal. Négliger cela peut compromettre l'ensemble du processus.

Débit et taille des lots

La nécessité de pomper la chambre jusqu'au vide ajoute du temps au début de chaque cycle. Pour les pièces à grand volume et à faible marge où la finition de surface n'est pas critique, un four atmosphérique continu peut offrir un débit plus élevé.

Faire le bon choix pour votre processus

Le choix du bon four dépend entièrement de vos exigences de processus et de vos objectifs de produit final.

- Si votre objectif principal est une pureté maximale du matériau et la prévention de l'oxydation : Un four sous vide est le seul choix pour garantir un environnement contrôlé et non réactif.

- Si votre objectif principal est la répétabilité et la cohérence du processus : L'automatisation avancée et les cycles contrôlés par ordinateur d'un four sous vide offriront les résultats les plus fiables.

- Si votre objectif principal est l'amélioration des propriétés mécaniques grâce à un refroidissement contrôlé : Les capacités de trempe rapide d'un four sous vide moderne offrent un niveau de contrôle difficile à atteindre autrement.

En comprenant ces principes fondamentaux et ces compromis, vous pouvez déterminer en toute confiance si un four sous vide est le bon investissement stratégique pour vos objectifs opérationnels.

Tableau récapitulatif :

| Facteur | Contribution clé |

|---|---|

| Contrôle atmosphérique | Prévient l'oxydation et la décarburation en éliminant l'oxygène, assurant la pureté du matériau |

| Automatisation de précision | Permet des cycles précis et répétables avec un minimum d'erreurs humaines pour des résultats cohérents |

| Gestion thermique | Permet un chauffage rapide et un refroidissement contrôlé pour améliorer les propriétés du matériau et réduire les contraintes |

| Conception et maintenance | Nécessite un entretien spécialisé mais prévient la contamination, favorisant une fiabilité à long terme |

Prêt à améliorer les capacités de votre laboratoire avec un four tubulaire sous vide personnalisé ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours à haute température peuvent améliorer vos performances de processus et la pureté de vos matériaux !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux