Les principaux facteurs influençant le vieillissement des résistances en carbure de silicium (SiC) sont la température de fonctionnement, la densité de charge électrique, l'atmosphère environnante, le cycle de fonctionnement (continu ou intermittent) et les techniques d'exploitation spécifiques. Ces éléments agissent de concert pour augmenter progressivement la résistance électrique de la résistance au cours de sa durée de vie, un phénomène souvent appelé vieillissement.

Le vieillissement d'une résistance en SiC n'est pas une dégradation aléatoire mais un processus chimique prévisible. Il est principalement dû à la lente oxydation du matériau en carbure de silicium lui-même, qui forme une couche moins conductrice de dioxyde de silicium à sa surface.

Le mécanisme central : l'oxydation de surface

La raison fondamentale du vieillissement des résistances en SiC est une réaction lente et à haute température avec l'oxygène. Comprendre ce processus est essentiel pour contrôler la durée de vie du composant.

Comment la température entraîne le vieillissement

À des températures élevées, le matériau en carbure de silicium (SiC) réagit avec l'oxygène de l'atmosphère ambiante. Cette réaction chimique forme une fine couche vitreuse de dioxyde de silicium (SiO₂) à la surface de la résistance.

Bien que cette couche de SiO₂ soit initialement protectrice, elle est plus résistive électriquement que le SiC sous-jacent. Au fur et à mesure que la résistance fonctionne pendant des centaines ou des milliers d'heures, cette couche s'épaissit, ce qui entraîne une augmentation constante de la résistance globale du composant.

Le rôle critique de l'atmosphère

La composition de l'atmosphère du four ou de la chambre a un impact direct sur le taux d'oxydation. Un environnement riche en oxygène accélérera naturellement le processus de vieillissement.

Inversement, un fonctionnement dans une atmosphère inerte, telle qu'une atmosphère remplie d'argon ou d'azote, peut ralentir considérablement le processus d'oxydation et prolonger significativement la durée de vie effective de la résistance. La présence de vapeur d'eau peut également augmenter le taux de vieillissement.

Facteurs qui accélèrent le vieillissement

Bien que l'oxydation soit le mécanisme principal, d'autres conditions de fonctionnement peuvent accélérer considérablement le processus, entraînant une défaillance prématurée.

La charge électrique comme moteur de la température

La charge électrique, mesurée en watts par pouce carré (ou cm²), est une mesure directe de la densité de puissance à la surface de la résistance. Ce n'est pas un facteur indépendant, mais plutôt le principal moteur de la température de la résistance.

Une charge en watts plus élevée force la résistance à fonctionner à une température plus élevée pour dissiper l'énergie, ce qui, à son tour, accélère le taux d'oxydation et l'augmentation de la résistance. Dépasser la charge en watts recommandée par le fabricant est la cause la plus fréquente de vieillissement rapide.

Le stress du fonctionnement intermittent

Faire fonctionner un système en continu est souvent moins stressant pour les éléments en SiC que des cycles marche/arrêt fréquents. Cela est dû au cyclage thermique.

Lorsque la résistance chauffe et refroidit, le matériau SiC et la couche d'oxyde SiO₂ à sa surface se dilatent et se contractent à des vitesses différentes. Cette disparité de dilatation thermique crée un stress mécanique, qui peut entraîner des microfissures dans la couche d'oxyde protectrice. Ces fissures exposent le nouveau matériau SiC à l'oxygène, créant de nouveaux sites d'oxydation et accélérant le processus de vieillissement global.

Pièges et considérations courants

La gestion efficace des composants SiC nécessite d'équilibrer les exigences de performance et les limitations physiques du matériau.

Contaminants et fluxage

La couche protectrice de SiO₂ peut être compromise par les contaminants atmosphériques. Certaines substances, comme les métaux alcalins, peuvent agir comme un "flux" à haute température, attaquant chimiquement la couche d'oxyde et exposant le matériau SiC à une oxydation et une défaillance rapides et localisées.

Le mythe du "reconditionnement"

Une fois que la résistance d'un élément SiC a augmenté en raison de l'oxydation, le processus est irréversible. La seule façon de compenser l'augmentation de la résistance est d'augmenter la tension appliquée pour maintenir la puissance de sortie requise. C'est un aspect fondamental de la conception des systèmes SiC.

Manipulation et installation appropriées

Le SiC est un matériau céramique cassant. Un choc mécanique dû à une manipulation incorrecte ou un stress dû à un montage mal aligné peut créer des microfissures qui deviennent des points de défaillance une fois que la résistance est portée à sa température de fonctionnement.

Faire le bon choix pour votre système

Votre stratégie opérationnelle doit être directement éclairée par la physique du vieillissement du SiC. Utilisez ces principes pour guider vos procédures de conception et de maintenance.

- Si votre objectif principal est de maximiser la durée de vie de la résistance : Fonctionnez à la température et à la charge en watts efficaces les plus basses, utilisez des cycles continus plutôt qu'intermittents, et assurez une atmosphère de fonctionnement propre et sèche.

- Si votre objectif principal est un débit de processus élevé : Sélectionnez des résistances spécifiquement conçues pour des températures et des charges en watts plus élevées, et prévoyez une durée de vie plus courte et des remplacements plus fréquents.

- Si votre système nécessite un cyclage thermique fréquent : Mettez en œuvre des taux de montée en température et de refroidissement contrôlés pour minimiser les chocs thermiques et choisissez des éléments conçus pour résister au stress mécanique d'une utilisation intermittente.

En comprenant que le vieillissement est un processus prévisible, vous pouvez passer du remplacement réactif des composants à une conception de système et une gestion du cycle de vie proactives.

Tableau récapitulatif :

| Facteur | Effet sur le vieillissement | Information clé |

|---|---|---|

| Température de fonctionnement | Des températures plus élevées accélèrent l'oxydation, augmentant la résistance | Critique pour la durée de vie ; maintenir aussi bas que possible |

| Densité de charge électrique | Une charge en watts élevée augmente la température, accélérant le vieillissement | Respectez les spécifications du fabricant pour éviter une défaillance prématurée |

| Atmosphère environnante | Les environnements riches en oxygène ou humides favorisent l'oxydation ; les gaz inertes la ralentissent | Utilisez des atmosphères inertes comme l'argon pour la longévité |

| Cycle de fonctionnement | Les cycles marche/arrêt fréquents provoquent un stress thermique, fissurant les couches d'oxyde | Préférer un fonctionnement continu ou un cyclage contrôlé |

| Techniques d'exploitation | Les contaminants et une mauvaise manipulation peuvent endommager les résistances, accélérant le vieillissement | Assurer des conditions propres et une installation correcte |

Maximisez l'efficacité de votre laboratoire et prolongez la durée de vie de vos équipements grâce aux solutions avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit une adaptation précise à vos besoins expérimentaux uniques, vous aidant à gérer efficacement le vieillissement des résistances en SiC. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus et réduire les temps d'arrêt !

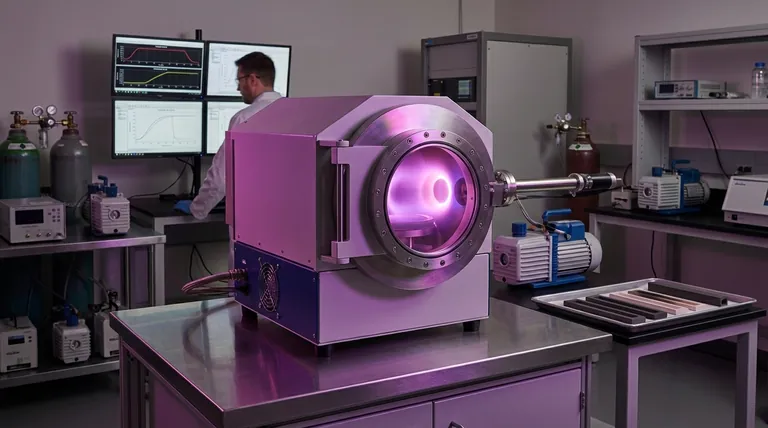

Guide Visuel

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

Les gens demandent aussi

- Quelles sont les deux principales méthodes de production de diamants synthétiques ? Découvrez HPHT vs. CVD pour les pierres précieuses cultivées en laboratoire

- Quels sont les principaux avantages du MPCVD dans la synthèse de diamant ? Obtenir une production de diamant de haute pureté et évolutive

- Quel est le principe de fonctionnement de base du système de dépôt chimique en phase vapeur par plasma micro-ondes ? Débloquez la croissance de matériaux de haute pureté

- Comment le MPCVD permet-il d'atteindre des taux de croissance élevés pour la synthèse de diamant ? Débloquez une croissance de diamant rapide et de haute qualité

- Comment la MPCVD se compare-t-elle aux autres méthodes de CVD comme la HFCVD et le chalumeau à plasma ? Découvrez une pureté et une uniformité de film supérieures