À la base, un élément chauffant en nitrure de bore pyrolytique (PBN) se définit par sa pureté exceptionnelle et sa stabilité chimique à des températures extrêmes. Contrairement aux radiateurs conventionnels, le PBN est conçu pour fonctionner dans des environnements à vide poussé ou inertes jusqu'à 1873 K sans dégazage, ce qui en fait un composant essentiel pour les processus où toute forme de contamination serait catastrophique.

La valeur principale d'un radiateur PBN n'est pas seulement sa capacité à générer de la chaleur, mais sa capacité à le faire sans introduire d'impuretés. Il est choisi pour les applications où le maintien d'un environnement de chambre vierge est plus critique que le coût du composant lui-même.

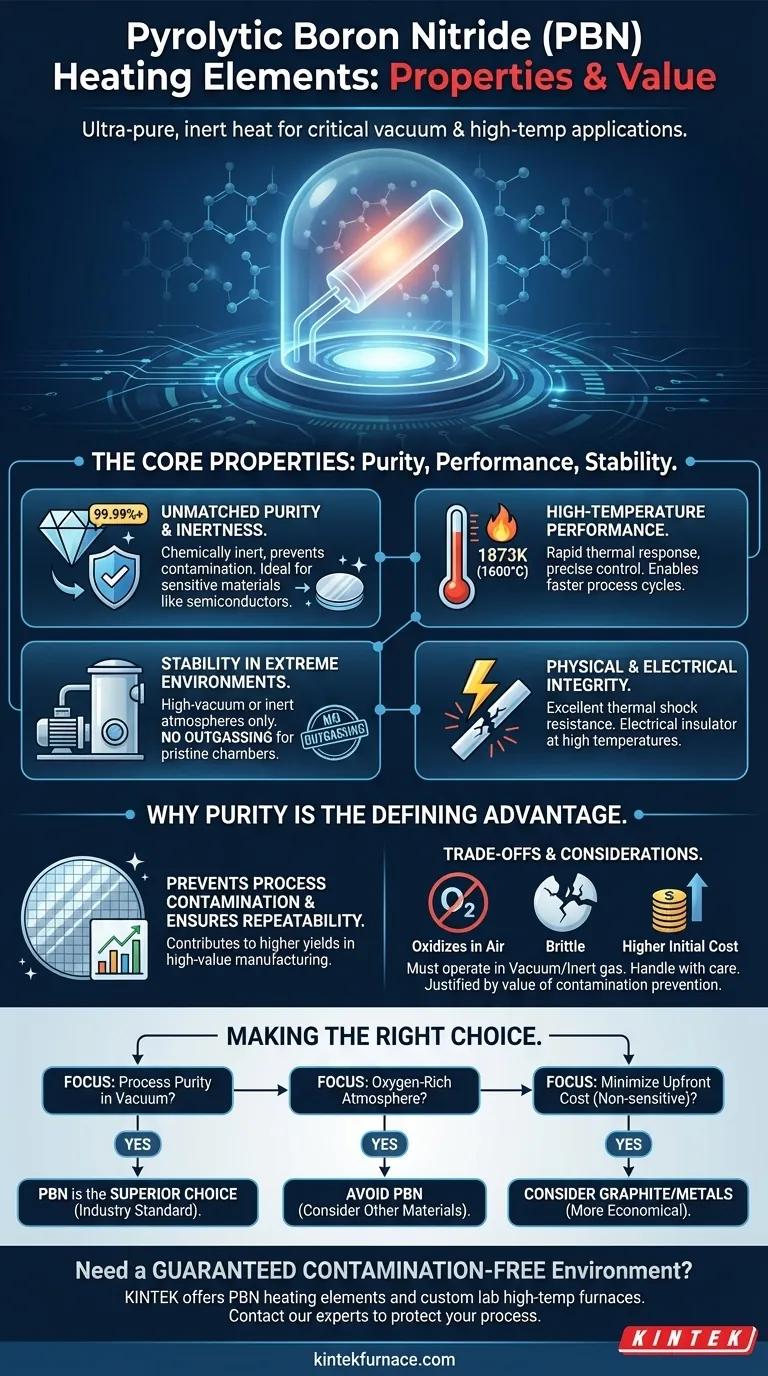

Les propriétés fondamentales des éléments chauffants en PBN

Pour comprendre pourquoi le PBN est spécifié pour les applications exigeantes, nous devons décomposer sa combinaison unique de propriétés thermiques, chimiques et électriques.

Pureté et inertie inégalées

Le PBN est l'un des matériaux les plus purs disponibles, généralement classé à 99,99 % ou plus. Cette pureté extrême signifie qu'il est chimiquement inerte et ne réagira pas avec les matériaux sensibles ni ne les contaminera.

Cette propriété est cruciale dans la fabrication de semi-conducteurs et la croissance de monocristaux, où même des traces d'impuretés peuvent modifier les propriétés électriques et entraîner une défaillance de l'appareil.

Performance à haute température

Les radiateurs PBN peuvent atteindre des températures ultra-élevées, jusqu'à 1873 K (1600 °C), et ce, en très peu de temps.

Cette réponse thermique rapide permet un contrôle précis de la température et des cycles de processus plus rapides, augmentant le débit dans un environnement de production.

Stabilité dans les environnements extrêmes

La caractéristique déterminante d'un radiateur PBN est sa stabilité dans les atmosphères à vide poussé ou inertes. Il ne se décompose pas et ne libère aucun composant volatil, un phénomène connu sous le nom de dégazage.

Cela garantit que la chambre de processus reste propre, ce qui est une exigence non négociable pour des technologies telles que l'épitaxie par faisceaux moléculaires (MBE) et le dépôt de couches minces.

Intégrité physique et électrique

Le PBN présente une résistance exceptionnelle aux chocs thermiques, ce qui signifie qu'il peut supporter des changements rapides de température sans se fissurer ni tomber en panne.

De plus, c'est un excellent isolant électrique, même aux températures de fonctionnement maximales. Cela garantit que le courant de chauffage est entièrement contenu dans l'élément, empêchant toute interférence électrique avec le processus.

Pourquoi la pureté est l'avantage déterminant

Bien que de nombreux matériaux puissent chauffer, peu peuvent le faire avec la propreté du PBN. Ce seul facteur motive son adoption dans la fabrication de produits de grande valeur.

Prévention de la contamination des processus

Dans la fabrication de semi-conducteurs, tout atome indésirable peut ruiner les structures électroniques délicates en cours de création. Un radiateur conventionnel peut libérer des ions métalliques ou des gaz qui s'incrustent dans le wafer de silicium.

Un radiateur PBN, de par sa nature même, élimine toute cette classe de modes de défaillance. Il fournit une chaleur radiante pure sans aucune contamination associée.

Assurer la répétabilité et le rendement

En maintenant un environnement de chambre vierge, les radiateurs PBN contribuent directement à la stabilité du processus.

Cela conduit à des rendements plus élevés et à des résultats plus constants et répétables d'un cycle de production à l'autre, un facteur critique pour la mise à l'échelle de tout processus de fabrication avancé.

Comprendre les compromis

Aucun matériau n'est parfait pour toutes les situations. La nature spécialisée du PBN s'accompagne d'un ensemble spécifique de limitations qu'il est crucial de comprendre.

Contraintes atmosphériques

La stabilité du PBN est exclusive aux environnements sous vide ou à gaz inerte. Il s'oxydera et se dégradera s'il est utilisé à haute température en présence d'air ou d'autres atmosphères riches en oxygène.

Fragilité mécanique

Comme la plupart des céramiques de haute pureté, le PBN est un matériau fragile. Il doit être manipulé avec soin lors de l'installation et de la maintenance pour éviter les éclats ou les fissures, ce qui entraînerait une défaillance prématurée.

Coût initial élevé

Le procédé complexe de dépôt chimique en phase vapeur (CVD) utilisé pour créer du PBN de haute pureté le rend nettement plus cher que les radiateurs fabriqués à partir de matériaux comme le graphite ou les métaux réfractaires. Ce coût doit être justifié par la valeur de la prévention de la contamination des processus.

Faire le bon choix pour votre objectif

Sélectionner un radiateur PBN est une décision entièrement dictée par la sensibilité de votre processus. Votre choix doit être basé sur une compréhension claire de vos objectifs techniques et commerciaux principaux.

- Si votre objectif principal est la pureté du processus et le rendement sous vide : Le PBN est la norme de l'industrie et le choix supérieur pour prévenir la contamination.

- Si votre objectif principal est de fonctionner dans une atmosphère riche en oxygène : Le PBN est fondamentalement inadapté et vous devez envisager un autre matériau.

- Si votre objectif principal est de minimiser les coûts d'équipement initiaux pour un processus non sensible : Un radiateur plus conventionnel en graphite ou en métal réfractaire serait une solution plus économique.

En fin de compte, le choix d'un élément chauffant en PBN est un investissement dans l'intégrité absolue de votre environnement de processus.

Tableau récapitulatif :

| Propriété | Caractéristique clé | Avantage |

|---|---|---|

| Pureté et inertie | Pureté de 99,99 % et plus, chimiquement inerte | Prévient la contamination des matériaux sensibles (par ex. semi-conducteurs) |

| Performance à haute température | Fonctionne jusqu'à 1873 K (1600 °C) | Réponse thermique rapide pour un contrôle précis et des cycles plus rapides |

| Stabilité environnementale | Stable dans les atmosphères à vide poussé/inertes | Pas de dégazage, assure une chambre de processus vierge |

| Physique/Électrique | Excellente résistance aux chocs thermiques, isolant électrique | Performance fiable et prévention des interférences électriques |

Besoin d'un élément chauffant qui garantit un environnement sans contamination ?

Pour les processus où même des traces d'impuretés peuvent causer une défaillance — comme la fabrication de semi-conducteurs, la MBE ou la croissance de monocristaux — un radiateur en nitrure de bore pyrolytique (PBN) est la solution définitive. Il fournit une chaleur radiante pure sans dégazage, contribuant directement à des rendements plus élevés et à des résultats répétables.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des éléments chauffants en PBN et d'autres fours de laboratoire à haute température (étuves, fours tubulaires, rotatifs, sous vide, systèmes CVD), tous personnalisables pour vos besoins uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un élément chauffant en PBN peut protéger vos processus de grande valeur.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide du molybdène

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures