En bref, l'équilibre souhaité dans un élément chauffant est une résistance modérée. Cette résistance doit être suffisamment élevée pour générer une chaleur significative en s'opposant au flux d'électrons, mais suffisamment faible pour permettre à un courant électrique substantiel de la traverser depuis la source d'alimentation.

Le principe fondamental est que la chaleur maximale n'est pas le produit d'une résistance maximale. Au lieu de cela, elle est le résultat de l'optimisation de la relation entre la résistance et le courant. Pousser la résistance trop haut étouffe le courant, diminuant la production de chaleur, tandis qu'une résistance trop faible crée un quasi-court-circuit inefficace et dangereux.

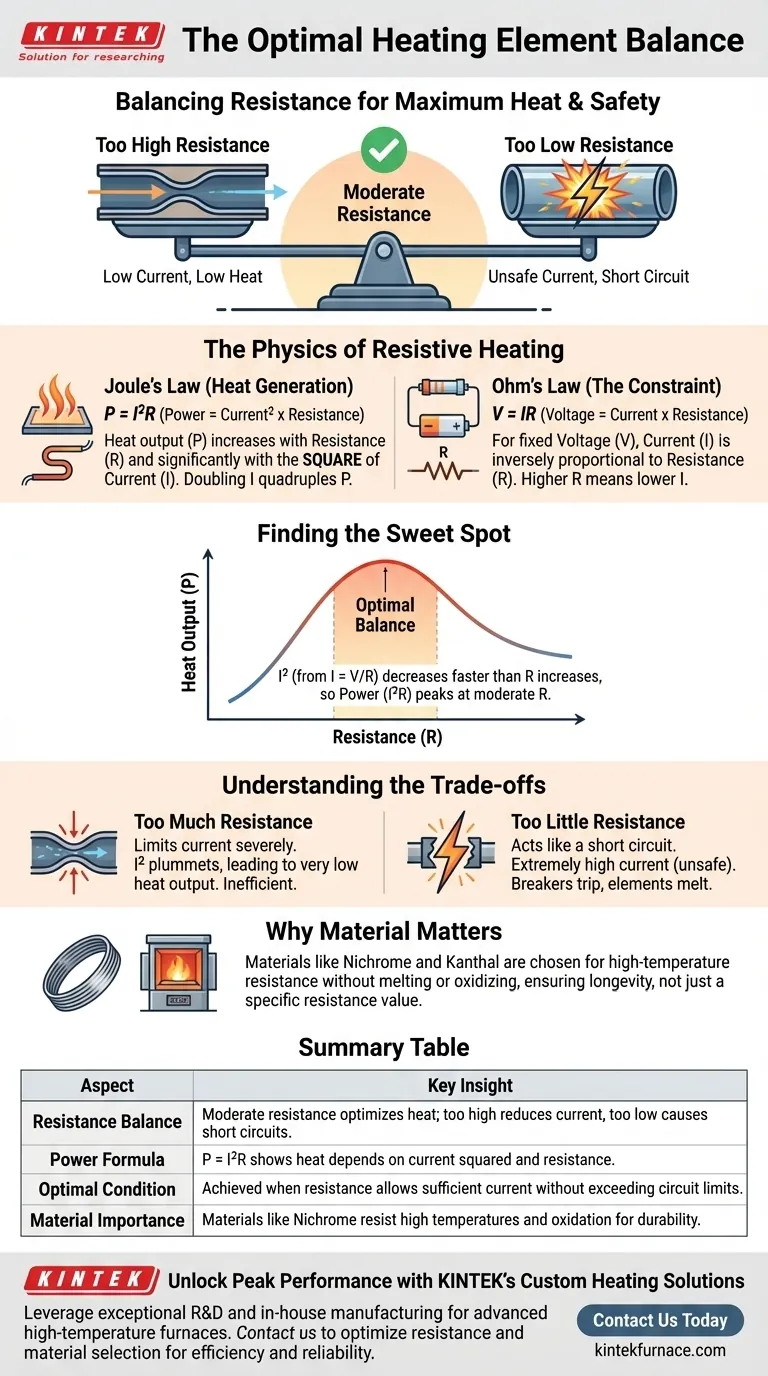

La physique du chauffage résistif

Pour comprendre la nécessité de cet équilibre, nous devons examiner les deux lois fondamentales régissant le circuit : la loi de Joule sur le chauffage et la loi d'Ohm. Ces deux principes fonctionnent en opposition, créant un "point idéal" pour la production de chaleur.

Puissance, courant et résistance (P = I²R)

La quantité de chaleur générée par un élément résistif est définie par sa puissance de sortie. Celle-ci est calculée avec la formule P = I²R, où P est la puissance (chaleur), I est le courant et R est la résistance.

Cette formule montre que la puissance augmente à la fois avec la résistance et le carré du courant. Cela souligne l'importance critique du courant ; doubler le courant quadruple la production de chaleur.

Le rôle de la tension et du courant (V = IR)

La loi d'Ohm, V = IR, introduit le facteur d'équilibrage. Elle stipule que pour une tension fixe (V) — comme celle d'une prise murale standard — le courant (I) est inversement proportionnel à la résistance (R).

En d'autres termes, si vous augmentez la résistance de l'élément, vous diminuerez le courant qui peut le traverser.

Trouver l'équilibre optimal

Lorsque nous combinons ces deux lois, le compromis devient clair. Lorsque vous augmentez la résistance d'un élément chauffant :

- Le terme R dans la formule de puissance (P = I²R) augmente, ce qui tend à augmenter la chaleur.

- Le terme I dans la formule de puissance diminue (puisque I = V/R), ce qui tend à diminuer la chaleur.

Parce que le terme de courant est au carré (I²), sa diminution a un impact beaucoup plus spectaculaire que l'augmentation linéaire de la résistance. La plus grande production de chaleur est donc atteinte à un niveau de résistance modéré où la combinaison de R et I² est à son maximum.

Comprendre les compromis

La conception d'un élément chauffant est un exercice consistant à éviter deux extrêmes improductifs. Aller trop loin dans une direction ou l'autre entraîne de mauvaises performances.

Le problème d'une résistance trop élevée

C'est une idée fausse courante que plus de résistance équivaut toujours à plus de chaleur. Si la résistance est excessivement élevée, elle limitera sévèrement le courant circulant dans le circuit.

La chute de courant qui en résulte est si importante que le terme I² dans la formule de puissance chute, entraînant une très faible puissance de sortie globale. L'élément peut devenir légèrement chaud, mais il ne produira pas la chaleur intense requise pour son application.

Le problème d'une résistance trop faible

Un élément avec une résistance quasi nulle agit comme un simple fil, s'approchant d'un court-circuit. Selon la loi d'Ohm, cela permettra à un niveau de courant extrêmement élevé et dangereux de circuler.

Bien que la formule de puissance puisse suggérer que cela générerait une chaleur immense, le système échoue. Le disjoncteur du circuit se déclenchera, un fusible sautera, ou l'élément lui-même pourrait fondre presque instantanément. Il ne peut pas convertir durablement l'énergie électrique en énergie thermique utile.

Pourquoi le choix du matériau est important

Au-delà d'une valeur de résistance spécifique, le matériau lui-même est essentiel. Des matériaux comme le Nichrome ou le Kanthal sont choisis non seulement pour leur résistivité, mais aussi parce qu'ils sont conçus pour résister à des températures très élevées sans fondre ni s'oxyder (rouiller), assurant une durée de vie opérationnelle longue et stable.

Faire le bon choix pour votre objectif

Le choix de la bonne résistance consiste à faire correspondre le composant au système électrique et au résultat souhaité.

- Si votre objectif principal est une production de chaleur maximale : Vous devez choisir une résistance modérée qui optimise la formule

P = I²Rpour votre tension source spécifique, plutôt que de simplement utiliser la résistance la plus élevée que vous puissiez trouver. - Si votre objectif principal est la sécurité et la longévité : Vous devez sélectionner une résistance qui maintient l'appel de courant bien dans les limites de sécurité de votre circuit et utiliser un matériau conçu pour supporter les températures élevées qui en résultent.

En fin de compte, la conception d'un élément chauffant efficace est un exercice d'ingénierie précis consistant à équilibrer les principes électriques, et non pas seulement à maximiser une seule variable.

Tableau récapitulatif :

| Aspect | Idée clé |

|---|---|

| Équilibre de la résistance | Une résistance modérée optimise la chaleur ; trop élevée réduit le courant, trop faible provoque des courts-circuits. |

| Formule de puissance | P = I²R montre que la chaleur dépend du carré du courant et de la résistance. |

| Condition optimale | Atteinte lorsque la résistance permet un courant suffisant sans dépasser les limites du circuit. |

| Importance du matériau | Des matériaux comme le Nichrome résistent aux températures élevées et à l'oxydation pour une durabilité accrue. |

Libérez des performances optimales avec les solutions de chauffage personnalisées de KINTEK

Vous avez du mal à trouver le bon équilibre pour vos éléments chauffants ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous conçus avec de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Que vous visiez une production de chaleur maximale ou que vous privilégiez la sécurité et la longévité, nos experts peuvent vous aider à optimiser la résistance et la sélection des matériaux. Ne laissez pas un chauffage inefficace vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la fiabilité de votre laboratoire !

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelle est l'utilisation principale d'un four à moufle dans l'assemblage des capteurs de gaz résistifs chauffés latéralement ? Guide expert du recuit

- Comment un réacteur en acier inoxydable fonctionne-t-il dans un four à moufle pour transformer le PET en graphène ? Synthèse Maîtrisée du Carbone

- Quel rôle joue un four à moufle dans la synthèse de g-C3N4 ? Maîtriser la polycondensation thermique pour les semi-conducteurs

- Pourquoi les équipements de mélange et de séchage de précision sont-ils nécessaires pour les matériaux photocatalytiques ? Maîtriser le contrôle de la microstructure

- Comment un four à moufle contribue-t-il au biochar modifié par la kaolinite ? Optimisation de la pyrolyse et de l'intégration minérale