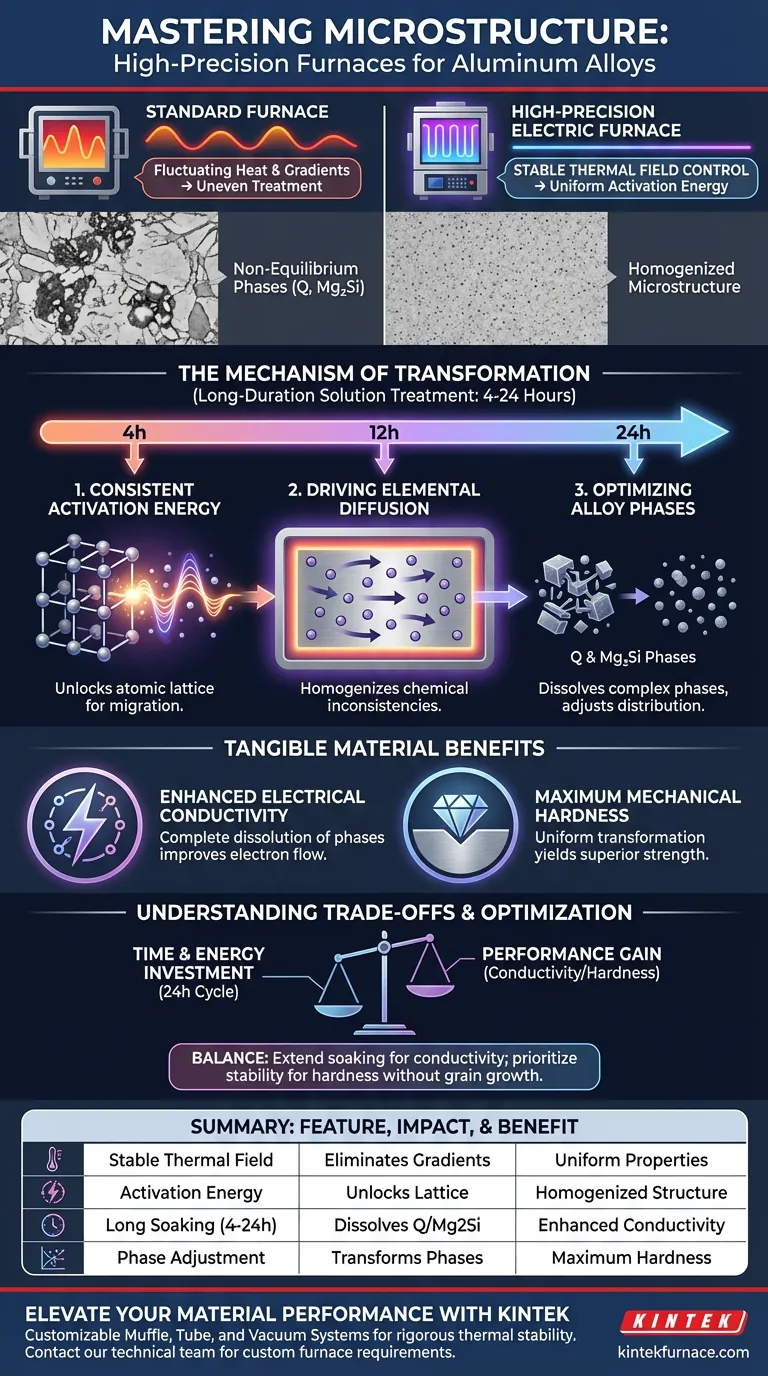

Les fours électriques de haute précision facilitent la transformation microstructurale en maintenant un champ thermique très stable qui fournit une énergie d'activation constante au matériau. Cet environnement contrôlé pilote la diffusion des éléments à travers les microstructures multiphasées, permettant aux phases primaires hors équilibre d'ajuster efficacement leur distribution élémentaire sur de longues durées.

En assurant une énergie d'activation uniforme sur des périodes prolongées (4 à 24 heures), ces fours pilotent la dissolution de phases complexes telles que Q et Mg2Si. Ce contrôle précis est directement corrélé à des améliorations tangibles de la conductivité et de la dureté du matériau.

Le Mécanisme du Changement Microstructural

Atteindre la Stabilité Thermique

L'avantage principal d'un four électrique de haute précision est sa capacité à maintenir un contrôle stable du champ thermique. Contrairement aux fours standard qui peuvent fluctuer, les unités de haute précision éliminent les gradients de température qui pourraient entraîner un traitement inégal.

Cette stabilité est non négociable pour la transformation microstructurale. Elle garantit que chaque partie de l'alliage reçoit l'apport thermique exact requis pour le changement.

Énergie d'Activation Constante

Les changements microstructuraux nécessitent un seuil d'énergie spécifique pour se produire. Les fours de haute précision fournissent une énergie d'activation constante tout au long du cycle de chauffage.

Cet apport continu d'énergie "déverrouille" le réseau atomique. Il permet aux éléments de se libérer de leurs positions initiales et de migrer là où ils sont nécessaires pour le renforcement structurel.

Pilotage de la Diffusion Élémentaire

Une fois activé, le mécanisme principal de changement est la diffusion. Le four favorise la diffusion des éléments à travers les microstructures multiphasées de l'alliage.

Ce mouvement homogénéise le matériau. Il lisse les incohérences chimiques qui surviennent naturellement pendant le processus de coulée.

Optimisation des Phases d'Alliage

Ajustement des Phases Hors Équilibre

Les alliages d'aluminium bruts de coulée contiennent souvent des phases primaires hors équilibre. Ce sont des structures instables qui ont un impact négatif sur les propriétés mécaniques du matériau.

Un traitement de solution de longue durée permet à ces phases d'ajuster leur distribution élémentaire. Le four maintient le matériau dans un état où ces phases peuvent se dissoudre ou se transformer en configurations plus stables et bénéfiques.

Ciblage des Phases de Cuivre et de Silicium

Ce processus est particulièrement critique pour les alliages contenant du cuivre et du silicium. Plus précisément, il cible des structures complexes telles que les phases Q ou les phases Mg2Si.

Sans chaleur précise, ces phases peuvent rester grossières ou inégalement distribuées. Un traitement thermique approprié garantit qu'elles sont affinées et correctement intégrées dans la matrice.

Le Rôle du Temps de Trempage

La transformation n'est pas instantanée. Un traitement efficace nécessite un contrôle précis des temps de trempage, généralement compris entre 4 et 24 heures.

Cette durée prolongée fournit la fenêtre nécessaire aux processus de diffusion lents pour s'achever. Elle garantit que le matériau atteint son potentiel maximal de conductivité et de résistance.

Comprendre les Compromis

Le Coût de la Précision

Bien que le traitement de haute précision maximise les propriétés du matériau, il nécessite un investissement temporel important. S'engager dans un cycle de trempage de 24 heures augmente la consommation d'énergie et réduit le débit par rapport aux traitements rapides.

Équilibrer Dureté et Efficacité

Il existe un point de rendement décroissant. Bien que l'allongement du temps de trempage améliore généralement la performance de dureté, les opérateurs doivent déterminer si le gain marginal justifie l'occupation prolongée du four.

Faire le Bon Choix pour Votre Objectif

Pour maximiser les avantages du traitement de solution de haute précision, alignez vos réglages de four sur vos objectifs de performance matérielle spécifiques.

- Si votre objectif principal est la Conductivité Électrique : Privilégiez les limites supérieures du temps de trempage (plus près de 24 heures) pour assurer la dissolution et la diffusion complètes des phases Q et Mg2Si.

- Si votre objectif principal est la Dureté : Concentrez-vous sur la stabilité du champ thermique pour assurer une transformation uniforme des phases hors équilibre sans induire de croissance de grains.

La précision du contrôle thermique est le facteur déterminant pour convertir les alliages d'aluminium bruts en matériaux d'ingénierie haute performance.

Tableau Récapitulatif :

| Caractéristique | Impact sur la Microstructure | Bénéfice Matériau |

|---|---|---|

| Champ Thermique Stable | Élimine les gradients de température | Propriétés uniformes du matériau |

| Énergie d'Activation | Déverrouille le réseau atomique pour la migration | Structure chimique homogénéisée |

| Long Trempage (4-24h) | Dissout les phases Q et Mg2Si | Conductivité électrique améliorée |

| Ajustement des Phases | Transforme les phases hors équilibre | Dureté mécanique maximale |

Élevez la Performance de Votre Matériau avec KINTEK

La précision du contrôle thermique fait la différence entre un alliage standard et un matériau d'ingénierie haute performance. KINTEK fournit des systèmes de muffles, de tubes et sous vide de pointe, spécifiquement conçus pour maintenir la stabilité thermique rigoureuse requise pour les traitements de solution de longue durée.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre aux besoins uniques de diffusion et de transformation de phase de vos alliages à base d'aluminium. Que vous visiez une conductivité électrique maximale ou une dureté structurelle maximale, les fours de laboratoire avancés de KINTEK garantissent des résultats constants à chaque cycle.

Prêt à optimiser votre processus de traitement thermique ? Contactez notre équipe technique dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- Compositional Design, Microstructure, and Thermal Processing of Aluminum-Based Complex Concentrated Alloys. DOI: 10.3390/cryst15010088

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Que se passe-t-il pour les effets du transfert de chaleur par convection et par rayonnement aux températures élevées des gaz de four ? Le rayonnement domine pour un chauffage supérieur

- Quels sont les principaux avantages des fours à creuset ? Obtenez précision et flexibilité dans la fusion de petits lots

- Quel rôle fondamental joue un four à résistance de boîte à haute température dans la production de nanopoudres d'oxyde de nickel dopé ?

- Quels facteurs faut-il prendre en compte avant d'acheter un four à moufle ? Assurez la sécurité et l'efficacité de votre laboratoire

- Qu'est-ce qui rend un four à moufle polyvalent ?Découvrez sa capacité d'adaptation à tous les secteurs d'activité

- Comment les fours à moufle maintiennent-ils le contrôle de la température et préviennent-ils la contamination ? Obtenez un chauffage propre et uniforme pour votre laboratoire

- Quelles précautions de sécurité prendre lors de l'utilisation d'un four à moufle ? Conseils essentiels pour une utilisation en toute sécurité à haute température

- Pourquoi utiliser un four à moufle pour les tests de béton AAS ? Obtenez une analyse thermique précise pour les performances à haute température