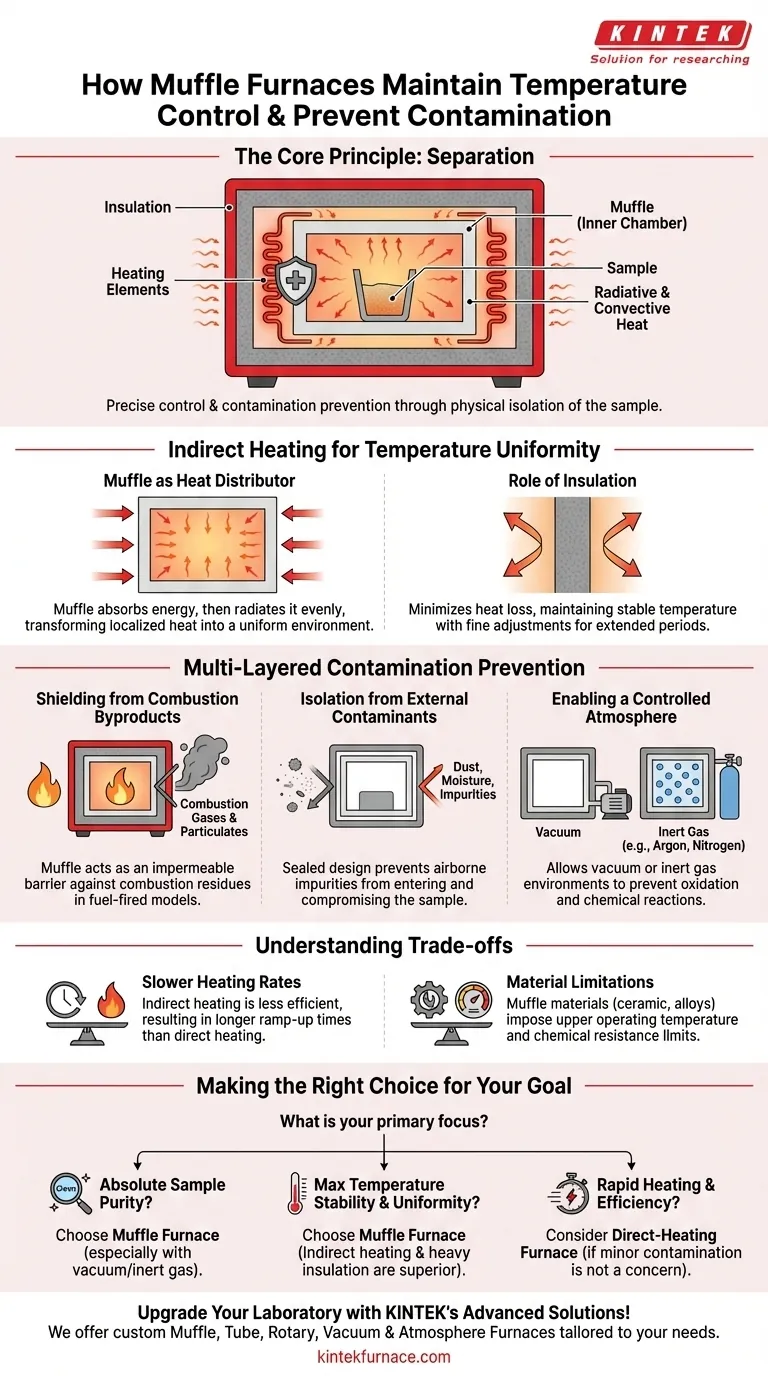

Essentiellement, un four à moufle atteint un contrôle précis de la température et prévient la contamination en utilisant un principe de conception de séparation. Il place le matériau à chauffer à l'intérieur d'une chambre interne, ou "moufle", qui est physiquement isolée des éléments chauffants et de l'environnement extérieur, garantissant que la chaleur est transférée indirectement et proprement.

La caractéristique distinctive d'un four à moufle n'est pas la source de chaleur elle-même, mais l'utilisation de cette chambre interne isolée. Cette barrière physique est la clé pour fournir une chaleur uniforme et non contaminante à un échantillon.

Comment le chauffage indirect assure l'uniformité de la température

Un four à moufle n'expose pas l'échantillon directement à la source de chaleur. Au lieu de cela, il chauffe le moufle, qui à son tour chauffe l'échantillon. Cette méthode indirecte est fondamentale pour sa performance précise.

Le moufle comme distributeur de chaleur

Les éléments chauffants (ou la flamme de gaz dans certains modèles) chauffent l'extérieur du moufle. Le moufle, généralement fabriqué en céramique à haute conductivité thermique, absorbe cette énergie et la diffuse ensuite uniformément dans la chambre interne.

Ce processus transforme l'énergie intense et localisée des éléments chauffants en un environnement thermique doux et uniforme. Il repose à la fois sur le transfert de chaleur radiatif et convectif pour garantir que l'échantillon entier atteigne la température cible de manière constante.

Le rôle de l'isolation

L'ensemble est logé dans une enveloppe extérieure fortement isolée. Cette isolation minimise les pertes de chaleur vers l'extérieur, ce qui est essentiel pour maintenir une température interne stable sans fluctuations énergétiques constantes et drastiques.

Cette stabilité permet au système de contrôle du four d'effectuer des ajustements fins, maintenant la température à un point de consigne précis pendant de longues périodes.

Une approche multicouche pour prévenir la contamination

Le même principe de conception qui assure l'uniformité de la température fournit également une barrière robuste contre la contamination. L'isolation de l'échantillon est la première ligne de défense.

Protection contre les sous-produits de combustion

Dans les fours à combustible, le processus de combustion crée des gaz et des particules qui pourraient réagir avec l'échantillon et le contaminer. Le moufle agit comme une barrière imperméable, gardant ces sous-produits de combustion complètement séparés de la chambre de chauffage.

Isolation des contaminants externes

La conception scellée et fermée du four empêche la poussière en suspension dans l'air, l'humidité et d'autres impuretés de l'atmosphère environnante de pénétrer dans la chambre et de compromettre l'intégrité de l'échantillon.

Cela rend le four à moufle idéal pour les applications de haute pureté comme le frittage, l'analyse de matériaux et la création de céramiques avancées, où même des traces de contaminants peuvent altérer les résultats.

Permettre une atmosphère contrôlée

Parce que la chambre est isolée, l'atmosphère à l'intérieur peut être contrôlée. L'air peut être retiré pour créer un vide, ce qui empêche l'oxydation et d'autres réactions chimiques pour les matériaux très sensibles.

Alternativement, la chambre peut être purgée et remplie d'un gaz inerte (comme l'argon ou l'azote) pour créer un environnement non réactif, protégeant davantage l'échantillon des changements indésirables comme la carbonisation.

Comprendre les compromis

Bien que très efficace, la conception du four à moufle présente des compromis inhérents qu'il est important de comprendre pour toute application.

Vitesses de chauffage plus lentes

Le chauffage indirect est intrinsèquement moins efficace que le chauffage direct. Étant donné que l'énergie doit d'abord chauffer le moufle avant de pouvoir chauffer l'échantillon, les temps de montée en température sont généralement plus longs par rapport à un four à chauffage direct.

Limitations matérielles

Le moufle lui-même est un composant consommable, bien que durable. Il doit être fabriqué à partir de matériaux, comme la céramique ou les alliages à haute température, qui peuvent résister à des contraintes thermiques extrêmes.

Ces matériaux peuvent également imposer une limite supérieure à la température de fonctionnement du four et peuvent ne pas convenir à une utilisation avec certains gaz ou vapeurs très agressifs qui pourraient les dégrader avec le temps.

Faire le bon choix pour votre objectif

Le choix de la bonne approche de chauffage dépend entièrement des priorités de votre processus.

- Si votre objectif principal est la pureté absolue de l'échantillon : Un four à moufle est la norme, en particulier un four capable de maintenir un vide ou une atmosphère de gaz inerte.

- Si votre objectif principal est une stabilité et une uniformité maximales de la température : Le chauffage indirect et la forte isolation d'un four à moufle bien conçu sont supérieurs aux méthodes de chauffage direct.

- Si votre objectif principal est un chauffage rapide et une efficacité : Pour les applications où une contamination atmosphérique mineure n'est pas un problème, un four à chauffage direct peut être un choix plus pratique.

En comprenant que la puissance du four réside dans son principe de séparation, vous pouvez l'exploiter en toute confiance pour obtenir un traitement thermique propre et précis.

Tableau récapitulatif :

| Caractéristique | Comment cela fonctionne | Avantage |

|---|---|---|

| Chauffage Indirect | Les éléments chauffants réchauffent le moufle, qui rayonne la chaleur uniformément vers l'échantillon | Assure une distribution uniforme de la température et un contrôle précis |

| Conception Isolée | L'enveloppe extérieure minimise la perte de chaleur | Maintient des températures stables avec des ajustements fins |

| Prévention de la Contamination | La barrière du moufle isole l'échantillon des sous-produits de combustion et des impuretés externes | Protège la pureté de l'échantillon, idéal pour le frittage et l'analyse de matériaux |

| Atmosphère Contrôlée | Permet des environnements sous vide ou de gaz inerte | Prévient l'oxydation et les réactions chimiques pour les matériaux sensibles |

Améliorez votre laboratoire avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD adaptés à vos besoins uniques. Nos capacités de personnalisation approfondies garantissent un contrôle précis de la température et la prévention de la contamination pour diverses applications. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer l'efficacité et la fiabilité de vos expérimentations !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs