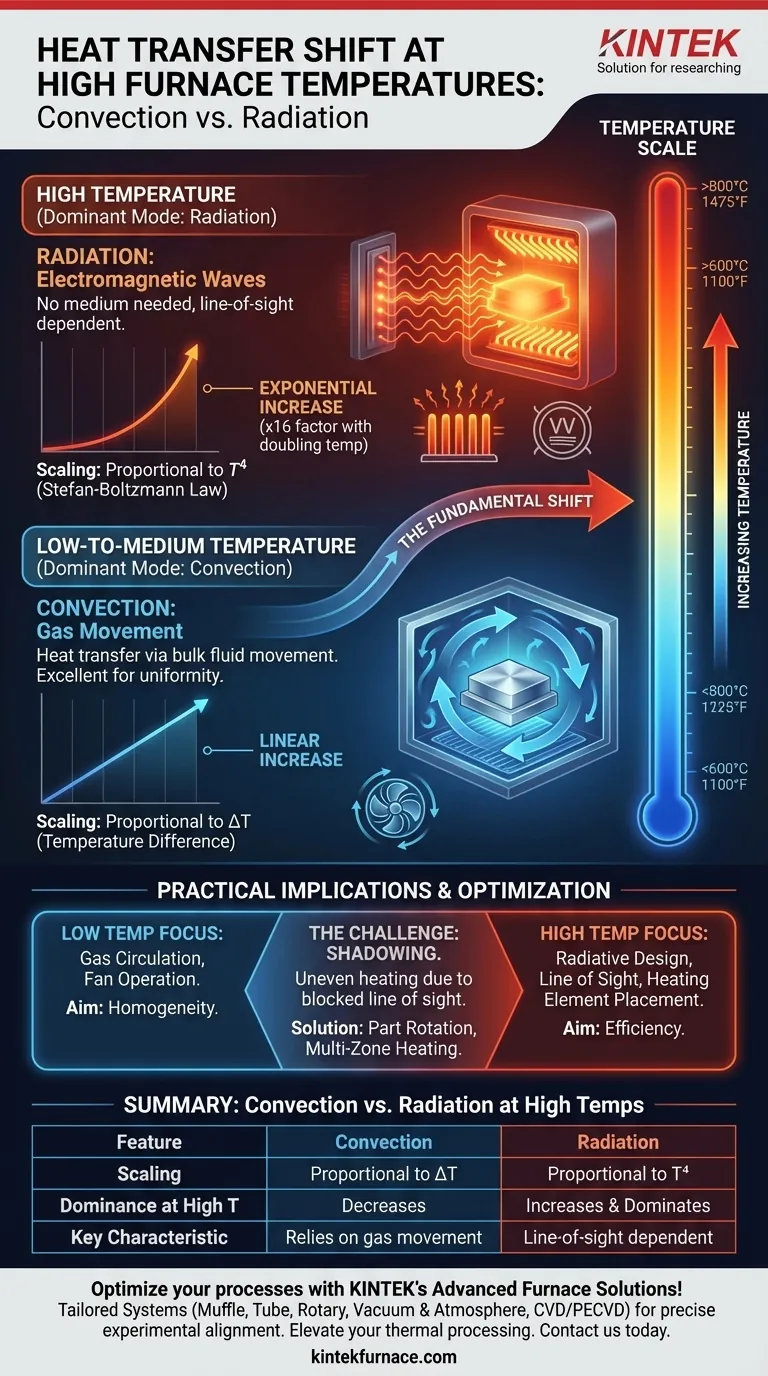

Aux températures élevées du four, la physique du transfert de chaleur subit un changement fondamental. Alors que l'impact relatif du transfert de chaleur par convection diminue, le transfert de chaleur par rayonnement augmente de façon spectaculaire, devenant rapidement le mécanisme dominant pour chauffer la pièce à usiner.

Le principe fondamental à comprendre est que le transfert de chaleur n'est pas un processus unique. À mesure que les températures augmentent, le mécanisme passe d'être dominé par le mouvement du gaz chaud (convection) à être régi par l'émission d'énergie électromagnétique (rayonnement), un changement ayant de profondes implications pour la conception des fours et le traitement des matériaux.

Les deux modes de transfert de chaleur dans un four

Pour comprendre ce changement, nous devons d'abord définir clairement les deux processus en jeu dans un four typique.

Convection : le rôle du mouvement du gaz

La convection est le transfert de chaleur par le mouvement de masse d'un fluide — dans ce cas, l'atmosphère du four.

Les molécules de gaz chaud circulent dans la chambre, transférant leur énergie thermique à la pièce à usiner plus froide lors du contact. Comme indiqué dans les références, ce processus est excellent pour maintenir une température uniforme et accélérer le transfert de chaleur à des températures plus basses.

Rayonnement : la puissance des ondes électromagnétiques

Le rayonnement est le transfert de chaleur par ondes électromagnétiques (spécifiquement le rayonnement infrarouge). Il ne nécessite aucun milieu pour se propager.

Chaque objet ayant une température supérieure au zéro absolu émet un rayonnement thermique. Plus l'objet est chaud, plus il rayonne d'énergie. Cette énergie voyage à la vitesse de la lumière et est absorbée par d'autres objets dans sa « ligne de visée ».

Pourquoi le rayonnement domine à haute température

La transition de la convection au rayonnement n'est pas arbitraire ; elle est régie par des lois physiques fondamentales.

La relation T⁴ (Loi de Stefan-Boltzmann)

La clé est la manière dont chaque mécanisme évolue avec la température. Le transfert de chaleur par rayonnement est proportionnel à la quatrième puissance de la température absolue (T⁴).

En revanche, le transfert de chaleur par convection est approximativement proportionnel à la simple différence de température (ΔT) entre le gaz chaud et la pièce à usiner.

Une comparaison pratique

En raison de cette relation T⁴, même une augmentation modeste de la température a un effet exponentiel sur le rayonnement.

Si vous doublez la température absolue d'un four, le potentiel de transfert de chaleur par convection double approximativement. Cependant, le potentiel de transfert de chaleur par rayonnement augmente d'un facteur 16 (2⁴). Cette augmentation massive submerge rapidement les gains linéaires de la convection.

Le déclin relatif de la convection

À des températures extrêmes, le rayonnement devient si puissant et si efficace que la contribution de la convection devient une petite fraction de l'énergie totale transférée.

C'est pourquoi on dit que son effet « diminue » — non pas parce qu'il cesse de fonctionner, mais parce qu'il est éclipsé par l'immense puissance du rayonnement.

Comprendre les implications pratiques

Ce changement de la convection au rayonnement n'est pas seulement académique. Il dicte la manière dont les fours à haute température doivent être conçus et utilisés.

Conception pour le rayonnement

Dans les applications à haute température, la conception du four doit privilégier la gestion du rayonnement. Cela implique la sélection et le placement minutieux des éléments chauffants pour s'assurer qu'ils ont une ligne de visée dégagée vers la pièce à usiner.

Le choix des matériaux réfractaires et isolants devient également critique, car leur capacité à réfléchir ou à absorber l'énergie rayonnante a un impact direct sur l'efficacité du four et l'uniformité de la température.

Le défi de l'« ombrage »

Un compromis majeur est le risque de chauffage inégal. Étant donné que le rayonnement se propage en ligne droite, toute partie de la pièce à usiner qui est « ombragée » par rapport aux éléments chauffants recevra une énergie considérablement moindre.

Cela peut créer des points chauds et froids, c'est pourquoi la rotation des pièces ou les fours avec des éléments chauffants sur plusieurs côtés sont courants dans les processus à haute température.

Le cas extrême : les fours sous vide

Un four sous vide est l'exemple ultime de la dominance radiative. En éliminant l'atmosphère, la convection est presque entièrement supprimée.

Dans cet environnement, le transfert de chaleur se produit presque exclusivement par rayonnement. Cela fait de la conception des éléments chauffants et du blindage thermique la préoccupation principale absolue pour obtenir un chauffage efficace et uniforme.

Optimiser votre four pour le mode de transfert de chaleur dominant

Votre stratégie opérationnelle doit s'aligner sur la physique régissant votre plage de température cible.

- Si votre objectif principal est l'uniformité à basse et moyenne température (inférieure à ~600 °C / 1100 °F) : Assurez une circulation adéquate du gaz et un fonctionnement du ventilateur pour maximiser l'effet d'homogénéisation du transfert de chaleur par convection.

- Si votre objectif principal est l'efficacité à haute température (supérieure à ~800 °C / 1475 °F) : Privilégiez la conception, le placement et l'état des éléments chauffants pour maximiser le transfert d'énergie radiante en ligne de visée directe vers la pièce à usiner.

- Si votre objectif principal est d'éviter un chauffage inégal à haute température : Mettez en œuvre des stratégies telles que la rotation des pièces ou le chauffage multi-zones pour contrecarrer l'ombrage radiatif et garantir que toutes les surfaces sont chauffées uniformément.

En comprenant quel mécanisme de transfert de chaleur est en contrôle, vous pouvez maîtriser votre processus thermique.

Tableau récapitulatif :

| Mode de transfert de chaleur | Évolution avec la température | Domination à haute température | Caractéristiques clés |

|---|---|---|---|

| Convection | Proportionnel à ΔT | Diminue | Dépend du mouvement du gaz, uniforme à basse température |

| Rayonnement | Proportionnel à T⁴ | Augmente et domine | Aucun milieu requis, dépend de la ligne de visée |

Optimisez vos processus à haute température avec les solutions de fours avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température sur mesure, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie assure un alignement précis avec vos exigences expérimentales uniques, améliorant l'efficacité et les performances. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre traitement thermique !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %