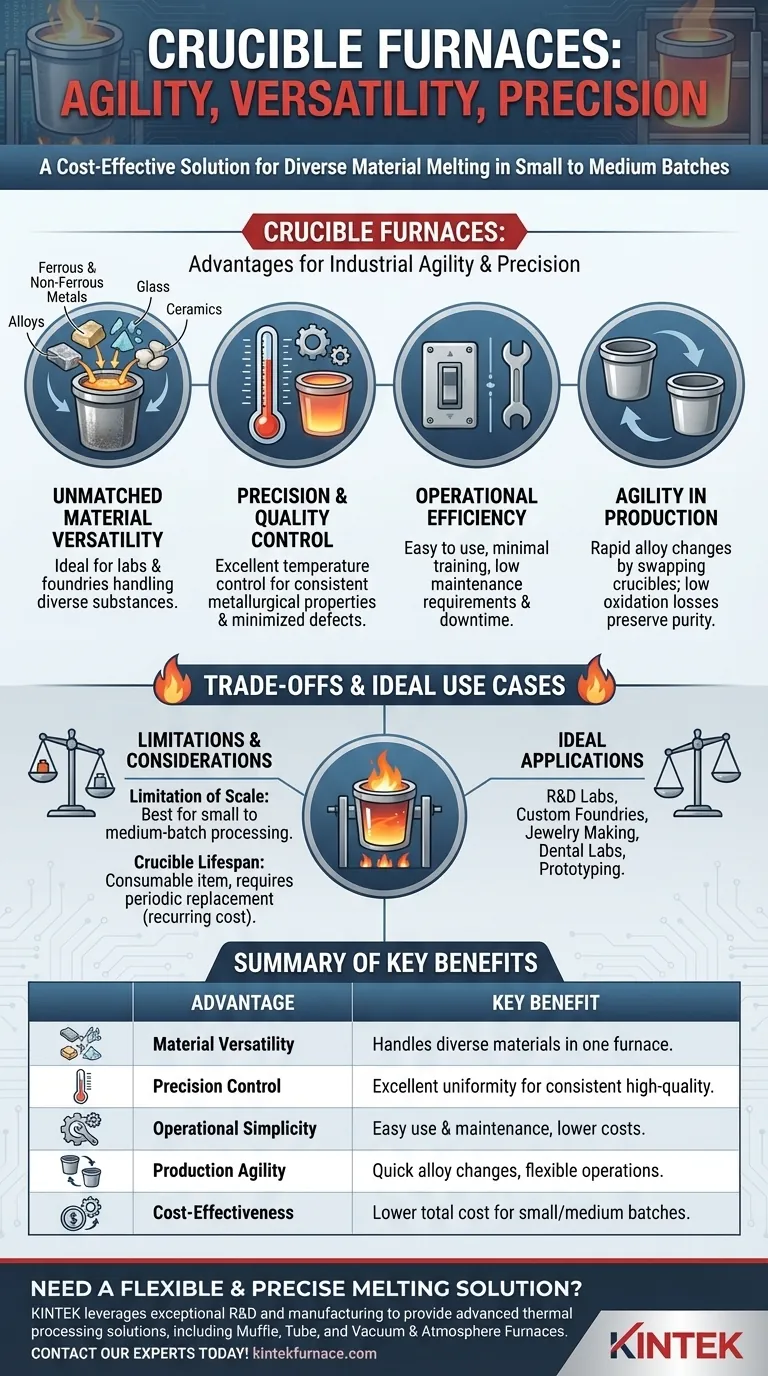

À la base, les fours à creuset sont appréciés pour leur polyvalence exceptionnelle, leur contrôle précis de la température et leur simplicité d'utilisation. Ces avantages en font une solution rentable et très flexible pour faire fondre une large gamme de matériaux en petits et moyens lots, des métaux précieux et alliages au verre et à la céramique.

L'avantage principal d'un four à creuset n'est pas sa capacité, mais son agilité. Il excelle dans les environnements où la précision, la variété des matériaux et la capacité d'adaptation rapide sont plus critiques que le volume de production brut.

Les avantages fondamentaux expliqués

Les fours à creuset offrent une combinaison unique d'avantages qui les rendent indispensables dans des contextes industriels, de laboratoire et artisanaux spécifiques. Comprendre chaque avantage clarifie leur rôle idéal.

Polyvalence des matériaux inégalée

La conception fondamentale d'un four à creuset, où le matériau est contenu dans un pot séparé (le creuset), lui permet de traiter une gamme incroyablement diversifiée de substances. Cela inclut les métaux ferreux et non ferreux, divers alliages, le verre et même la céramique.

Cette polyvalence en fait le choix privilégié pour les opérations qui ne se concentrent pas sur un seul matériau, telles que les laboratoires de recherche, les fonderies personnalisées et les établissements d'enseignement.

Précision et contrôle qualité

Les fours à creuset offrent un contrôle de la température excellent et souvent rapide. Cette précision est essentielle pour obtenir des propriétés métallurgiques spécifiques, assurer la cohérence du moulage et prévenir la dégradation des matériaux.

Les fours utilisant des creusets en graphite sont particulièrement remarqués pour leurs vitesses de chauffage rapides et leur uniformité de température. Ce niveau de contrôle minimise les défauts et garantit que le produit final répond à des normes de qualité strictes.

Efficacité opérationnelle

Un avantage majeur est leur facilité d'utilisation et leurs faibles exigences de maintenance. Les opérateurs nécessitent généralement une formation minimale, ce qui réduit les coûts de main-d'œuvre et le risque d'erreur.

Leur conception simple simplifie également la maintenance, entraînant moins de temps d'arrêt et un coût total de possession inférieur sur la durée de vie du four.

Agilité dans la production

L'utilisation d'un creuset autonome permet des changements rapides entre différents alliages. Il suffit de changer le creuset pour commencer à faire fondre un nouveau matériau, un processus lent et difficile avec d'autres types de fours.

De plus, l'environnement de fusion contenu entraîne de faibles pertes par oxydation. Cela protège le matériau en fusion de l'atmosphère environnante, préservant sa pureté et réduisant les déchets.

Comprendre les compromis et les cas d'utilisation idéaux

Bien que leurs avantages soient significatifs, les fours à creuset ne sont pas une solution universelle. Reconnaître leurs limites est essentiel pour faire une évaluation correcte de vos besoins.

La limitation de l'échelle

Les fours à creuset sont mieux adaptés au traitement par petits et moyens lots. Leur capacité est intrinsèquement limitée par la taille du creuset.

Pour la production industrielle continue à grande échelle exigeant de grands volumes d'un seul alliage, d'autres technologies comme les grands fours à induction ou à arc sont généralement plus efficaces et économiques.

Durée de vie du creuset comme coût récurrent

Bien que le four lui-même nécessite peu d'entretien, le creuset est un article consommable. Il a une durée de vie limitée et devra être remplacé périodiquement.

Ce coût opérationnel récurrent doit être pris en compte dans toute évaluation économique. La durée de vie peut varier considérablement en fonction du matériau du creuset, des températures utilisées et du type de matériau en fusion.

Applications idéales

Compte tenu de leur profil, les fours à creuset excellent dans des environnements spécifiques. Ils sont la norme pour la fabrication de bijoux, les laboratoires dentaires et le travail des métaux à petite échelle.

Industriellement, ils sont largement utilisés dans les fonderies pour créer des pièces personnalisées, dans les secteurs de l'automobile et de l'électronique pour le prototypage et les petites séries de production, et dans les laboratoires de R&D pour les essais de matériaux.

Faire le bon choix pour votre opération

Pour déterminer si un four à creuset est adapté, alignez ses forces sur vos objectifs opérationnels principaux.

- Si votre objectif principal est la flexibilité et la production variée : Un four à creuset est un choix idéal en raison de sa capacité à traiter différents matériaux et à permettre des changements rapides d'alliage.

- Si votre objectif principal est la précision et la qualité des matériaux : L'excellent contrôle de la température en fait une option supérieure pour les applications où les propriétés des matériaux sont critiques.

- Si votre objectif principal est une opération à petite échelle ou la R&D : La taille compacte, la facilité d'utilisation et la rentabilité pour les petits lots en font un ajustement parfait.

- Si votre objectif principal est la fusion de matériaux uniques à haut volume : Vous devriez évaluer des technologies de fours à plus grande échelle, car un four à creuset pourrait devenir un goulot d'étranglement.

En fin de compte, choisir le bon four nécessite une compréhension claire de vos besoins de production spécifiques, de votre budget et de vos exigences de qualité.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Polyvalence des matériaux | Traite divers matériaux (métaux, alliages, verre, céramique) dans un seul four. |

| Contrôle de précision | Excellente uniformité de la température pour des résultats cohérents et de haute qualité. |

| Simplicité opérationnelle | Facile à utiliser et à entretenir, réduisant les coûts de main-d'œuvre et les temps d'arrêt. |

| Agilité de production | Changements rapides d'alliage et faibles pertes par oxydation pour des opérations flexibles. |

| Rentabilité | Idéal pour les petits et moyens lots avec un coût total de possession inférieur. |

Besoin d'une solution de fusion flexible et précise pour votre laboratoire ou votre production à petite échelle ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de traitement thermique avancées. Que votre travail implique des métaux précieux, des alliages ou des céramiques avancées, nos fours à haute température — y compris les fours à moufle, à tube et sous vide et atmosphère — sont conçus pour la précision et la fiabilité.

Notre solide capacité de personnalisation approfondie nous permet d'adapter un système à vos exigences expérimentales ou de production uniques, garantissant que vous obtenez les performances et la polyvalence dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de fusion !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de fusion à induction sous vide et four de fusion à arc

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Un four à moufle peut-il être utilisé pour la pyrolyse ? Débloquez la décomposition thermique précise

- Quelles sont les propriétés clés du graphite pour les applications à haute température ? Stabilité thermique et performances inégalées

- Comment entretenir un élément chauffant ? Prolongez sa durée de vie et assurez sa sécurité grâce à un entretien approprié

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace