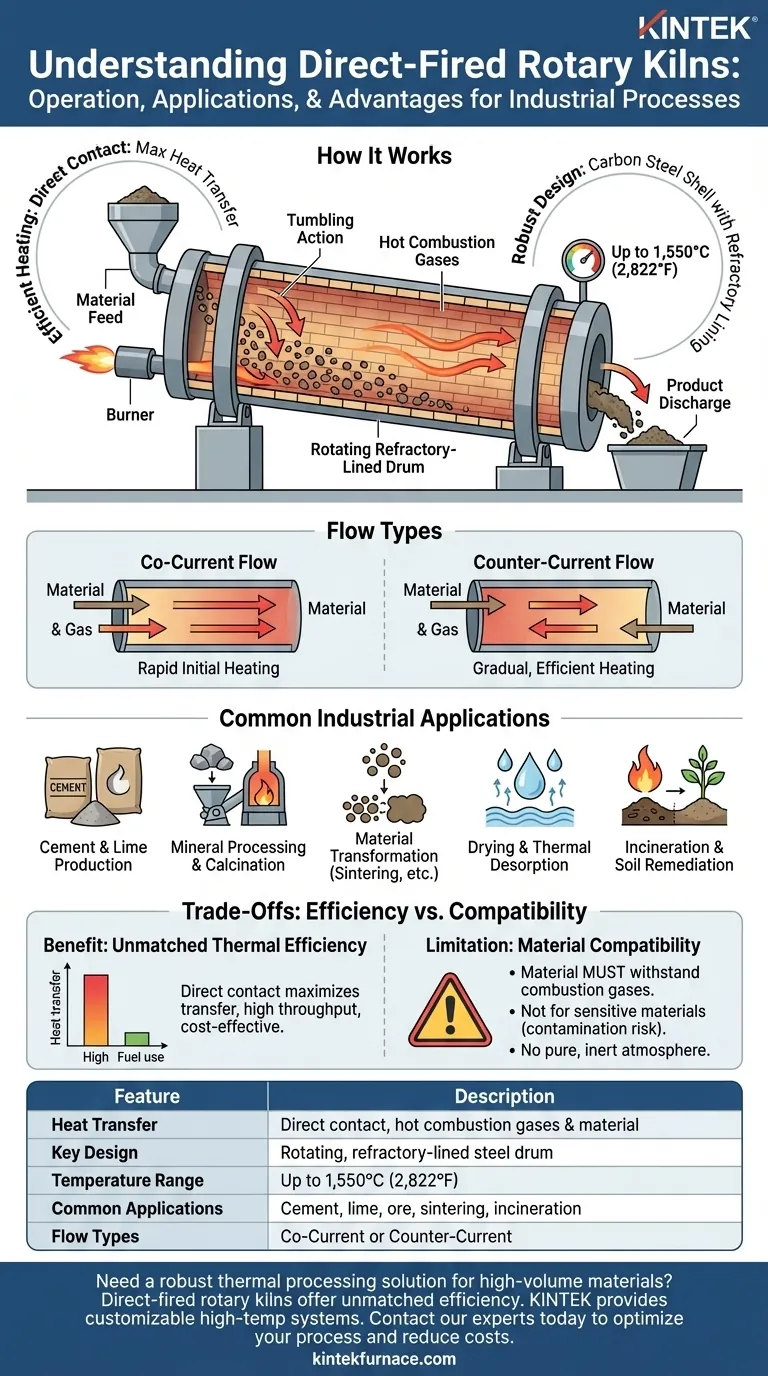

En bref, un four rotatif à feu direct fonctionne en faisant entrer les gaz de combustion chauds en contact direct avec le matériau traité à l'intérieur d'un grand tambour rotatif doublé de matériaux réfractaires. Cette exposition directe permet un transfert de chaleur très efficace, rendant ces fours idéaux pour les processus industriels à haute température où le matériau n'est pas sensible aux sous-produits de la combustion.

La caractéristique distinctive d'un four à feu direct est sa méthode de transfert de chaleur : le combustible est brûlé directement dans le four, et la flamme et les gaz chauds résultants se mélangent au matériau. Cela en fait un outil puissant et efficace, mais uniquement pour les matériaux qui peuvent supporter cette exposition directe.

Comment les fours à feu direct obtiennent un chauffage efficace

Les fours à feu direct sont conçus dans un but principal : transférer d'énormes quantités d'énergie thermique à un matériau aussi efficacement que possible. Ceci est réalisé grâce à quelques principes de conception fondamentaux.

Le rôle du contact direct

Le terme « à feu direct » est la clé. Le combustible est brûlé et les gaz chauds résultants circulent dans la même chambre que le matériau. Cette interaction directe entre la source de chaleur et le matériau du processus maximise le taux de transfert de chaleur.

Le tambour rotatif

Le four lui-même est une longue coque cylindrique en acier légèrement inclinée et tournant lentement. Cette rotation provoque le culbutage, ou « cascade », du matériau lorsqu'il se déplace de l'extrémité d'alimentation à l'extrémité de décharge. Cette action de culbutage expose constamment de nouvelles surfaces du matériau aux gaz chauds, assurant un chauffage uniforme.

Le revêtement réfractaire

Pour protéger la coque en acier au carbone des températures internes extrêmes, qui peuvent atteindre 1 550 °C (2 822 °F), l'intérieur du tambour est doublé d'une épaisse couche de briques réfractaires. Cette couche isolante est essentielle à l'intégrité structurelle et à la longévité du four.

Flux co-courant vs contre-courant : un choix de conception clé

La direction du flux de gaz chaud par rapport au flux de matériau est une décision opérationnelle critique qui modifie fondamentalement le profil de chauffage dans le four.

Flux co-courant

Dans un système co-courant (ou parallèle), le gaz chaud et le matériau entrent par la même extrémité et voyagent dans la même direction. Cela signifie que le matériau est frappé par le gaz le plus chaud immédiatement à l'entrée, ce qui entraîne une augmentation initiale de température très rapide.

Flux contre-courant

Dans un système contre-courant, le gaz et le matériau circulent dans des directions opposées. Le matériau entre par une extrémité, tandis que le brûleur et les gaz chauds entrent par l'extrémité opposée (de décharge). C'est plus efficace thermiquement et offre une courbe de chauffage progressive, le matériau atteignant sa température de pointe juste avant de quitter le four.

Applications industrielles courantes

Les fours à feu direct sont des chevaux de bataille dans l'industrie lourde, utilisés pour les processus qui nécessitent des températures élevées et peuvent tolérer l'exposition aux gaz de combustion.

Traitement des minéraux à haut volume

Ces fours sont essentiels pour la production de matériaux de base comme le ciment et la chaux. Ils sont également largement utilisés pour le traitement des minerais et des minéraux, tels que la calcination du calcaire ou la réduction du minerai de fer.

Transformation des matériaux

De nombreuses applications impliquent la modification des propriétés chimiques ou physiques d'un matériau. Cela comprend la calcination (chauffage pour éliminer les matières volatiles), le frittage (chauffage pour créer une masse solide sans fusion) et les réactions d'oxydation ou de réduction.

Séchage et désorption thermique

Les fours à feu direct sont utilisés pour produire des matériaux comme les granulés de toiture en les séchant à haute température. Dans les applications environnementales, ils sont utilisés pour l'incinération des déchets et la remédiation des sols pour éliminer les contaminants.

Comprendre les compromis du feu direct

Bien que puissante, la conception à feu direct ne convient pas à toutes les applications. Comprendre son compromis fondamental est essentiel.

Le bénéfice : une efficacité thermique inégalée

Pour les processus à grande échelle et à forte intensité énergétique, le contact direct est le moyen le plus efficace de transférer la chaleur. Cela se traduit par un débit plus élevé et une consommation de carburant plus faible par tonne de produit par rapport aux autres méthodes de chauffage.

La principale limitation : la compatibilité des matériaux

La principale contrainte est que le matériau ne doit pas être affecté négativement par les gaz de combustion. Si un processus nécessite une atmosphère pure et inerte, ou si le matériau risque d'être contaminé par des sous-produits tels que le soufre ou les cendres, un four à feu direct ne peut pas être utilisé.

La polyvalence : large plage de fonctionnement

Ces fours sont très polyvalents, avec des temps de séjour typiques des matériaux allant de 15 à 180 minutes. Cette flexibilité permet de les adapter à une grande variété de processus thermiques spécifiques, du simple séchage aux réactions chimiques complexes.

Faire le bon choix pour votre processus

La sélection de l'équipement de traitement thermique approprié dépend entièrement de votre matériau et de votre objectif.

- Si votre objectif principal est une efficacité thermique maximale pour un matériau robuste : Un four à feu direct est presque toujours le choix supérieur pour son débit élevé et sa rentabilité.

- Si votre objectif principal est d'éviter la contamination ou de traiter des matériaux sensibles : Un four à feu indirect, qui chauffe la coque de l'extérieur, est l'alternative nécessaire.

- Si vous avez besoin de contrôler précisément le profil de chauffage : Le choix entre le flux co-courant (pour un chauffage initial rapide) et le flux contre-courant (pour un chauffage progressif jusqu'à une température de pointe finale) devient la décision de conception la plus critique.

En fin de compte, la puissance du four rotatif à feu direct réside dans sa simplicité élégante, délivrant une énergie thermique massive directement là où elle est le plus nécessaire.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Transfert de chaleur | Contact direct entre les gaz de combustion chauds et le matériau |

| Conception clé | Tambour en acier rotatif, doublé de matériaux réfractaires |

| Plage de température | Jusqu'à 1 550 °C (2 822 °F) |

| Applications courantes | Production de ciment, calcination de chaux, réduction de minerai, frittage, incinération |

| Types de flux | Co-courant (chauffage rapide) ou Contre-courant (chauffage progressif et efficace) |

Besoin d'une solution de traitement thermique robuste pour des matériaux à haut volume comme le ciment ou les minéraux ?

Les fours rotatifs à feu direct offrent une efficacité thermique inégalée pour les processus industriels à grande échelle. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum, CVD et d'autres fours de laboratoire à haute température, tous personnalisables pour des besoins uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre équipement fiable à haute température peut optimiser votre processus, augmenter votre débit et réduire vos coûts opérationnels.

Guide Visuel

Produits associés

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Quels types de transformations physiques et chimiques se produisent dans un four rotatif ? Maîtrisez le traitement des matériaux pour des résultats supérieurs

- Qu'est-ce qui distingue les fours rotatifs directs des fours rotatifs indirects ? Choisissez le bon four pour votre matériau

- Quel rôle le débit de gaz et la combustion jouent-ils dans un four rotatif ? Optimisez le transfert de chaleur pour l'efficacité et la qualité

- Quel équipement de support est nécessaire pour un système de four rotatif ? Composants essentiels pour un traitement thermique efficace

- Comment les spécifications des alimentateurs vibrants influencent-elles l'efficacité du four rotatif ? Optimisez le flux et la stabilité des matériaux de votre laboratoire