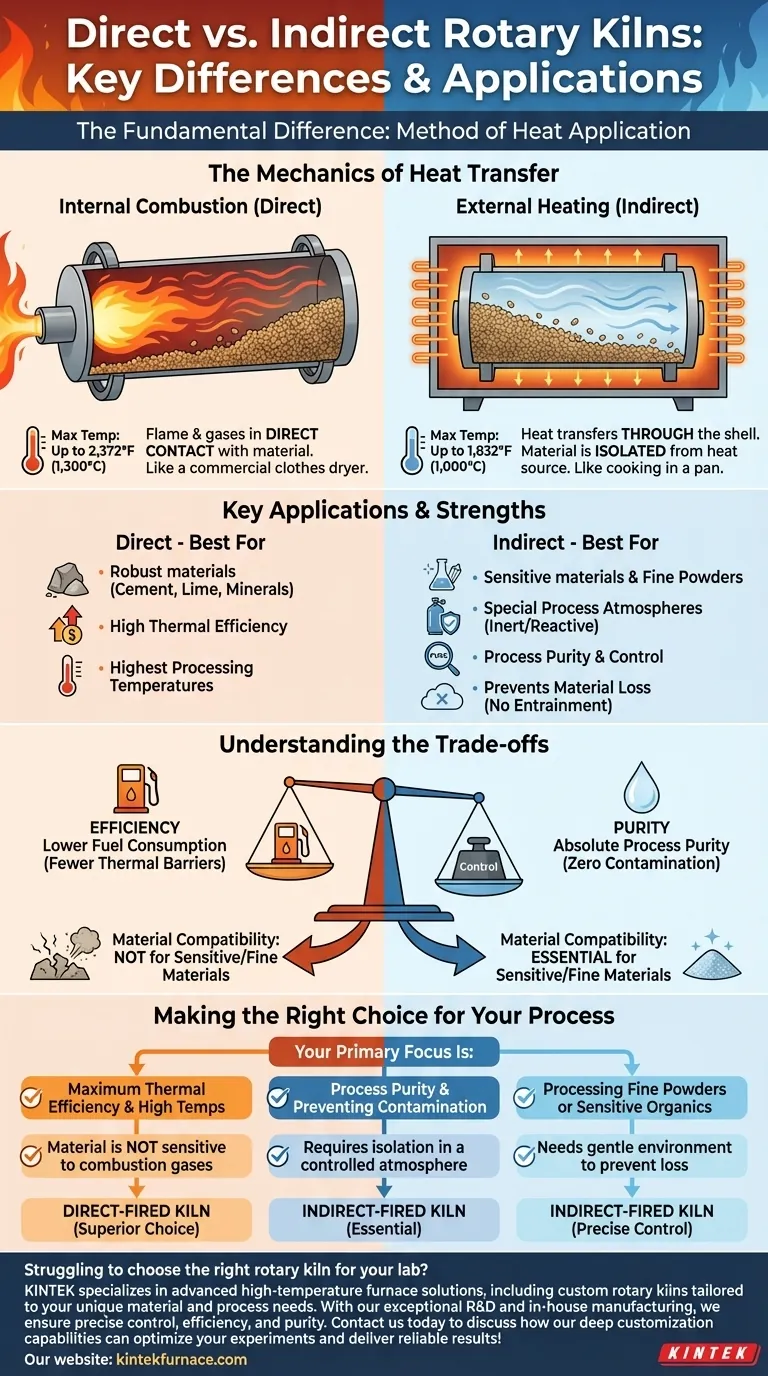

La différence fondamentale entre les fours rotatifs directs et indirects réside entièrement dans la méthode d'application de la chaleur. Dans un four à chauffage direct, la flamme et les gaz de combustion chauds se trouvent à l'intérieur du four, entrant directement en contact avec le matériau traité. Inversement, un four à chauffage indirect est chauffé de l'extérieur, la chaleur étant transférée à travers la coque métallique vers le matériau, qui n'entre jamais en contact avec la source de combustion.

Le choix entre un four direct et indirect est dicté par la chimie de votre matériau. Les fours directs offrent une efficacité thermique supérieure pour les matériaux robustes, tandis que les fours indirects offrent la pureté du processus et le contrôle requis pour les matériaux sensibles ou les atmosphères spécialisées.

La mécanique du transfert de chaleur

La conception d'un four rotatif détermine directement la manière dont l'énergie thermique atteint le matériau du processus. Cette seule différence dans la mécanique du transfert de chaleur crée deux classes distinctes d'équipements avec des forces différentes.

Fours à chauffage direct : Combustion interne

Dans un système à chauffage direct, un brûleur injecte du combustible et de l'air dans le tambour rotatif, créant une flamme et des gaz chauds qui circulent à travers le four, généralement en contact avec le matériau.

Cette méthode favorise un transfert de chaleur très efficace par convection et rayonnement directement du flux de gaz au lit de matériau. Pensez-y comme à un sèche-linge commercial où l'air chaud s'entremêle directement avec les vêtements.

Ces fours sont capables d'atteindre des températures de processus très élevées, atteignant souvent jusqu'à 2 372 °F (1 300 °C).

Fours à chauffage indirect : Chauffage externe

Dans un système à chauffage indirect, le tambour du four rotatif est enfermé dans un four stationnaire ou entouré d'éléments chauffants externes. La source de chaleur n'entre jamais dans le tambour.

La chaleur doit d'abord être transférée à l'extérieur de la coque rotative, puis conduire à travers la paroi de la coque pour chauffer le matériau à l'intérieur. C'est analogue à la cuisson des aliments dans une poêle sur une cuisinière : la flamme chauffe la poêle, qui à son tour cuit les aliments.

Cette conception limite la température maximale, fonctionnant généralement jusqu'à 1 832 °F (1 000 °C), car le matériau de la coque lui-même devient un facteur limitant.

Applications clés et principes de fonctionnement

Votre objectif de processus spécifique, qu'il s'agisse de calcination brute ou de modification chimique délicate, vous orientera vers une conception plutôt que vers l'autre.

Quand utiliser un four à chauffage direct

Les fours à chauffage direct sont le cheval de trait de l'industrie pour les applications à haut volume et à haute température où le matériau est chimiquement robuste.

Ils sont idéaux pour le traitement de matériaux qui ne sont pas affectés négativement par le contact avec les sous-produits de la combustion tels que le CO₂, H₂O et l'excès d'oxygène. Les applications courantes comprennent la production de ciment, de chaux et la calcination de minéraux.

Le principal moteur du choix d'un four direct est son efficacité thermique élevée et sa capacité à atteindre les températures de traitement les plus élevées possibles.

Quand utiliser un four à chauffage indirect

Les fours à chauffage indirect sont choisis lorsque le contrôle du processus et la pureté du matériau sont primordiaux. Ils résolvent des problèmes que les fours directs ne peuvent pas résoudre.

Leur application la plus critique est lorsqu'une atmosphère de processus spéciale est requise. Étant donné que le matériau est isolé, le four peut être rempli d'un gaz inerte (comme l'azote) pour prévenir l'oxydation ou d'un gaz réactif pour des processus chimiques spécifiques.

Ils sont également essentiels pour traiter les matériaux très fins. Dans un four direct, le flux de gaz à haute vitesse peut souffler les fines poudres hors du tambour (un phénomène appelé entraînement), entraînant une perte de matériau. L'atmosphère calme d'un four indirect empêche cela.

Comprendre les compromis

La sélection du bon four nécessite une évaluation objective des compromis entre l'efficacité thermique et le contrôle du processus.

Efficacité contre pureté

Le compromis fondamental est simple : l'efficacité contre la pureté. Les fours directs transfèrent la chaleur plus efficacement car il y a moins de barrières thermiques, ce qui entraîne une consommation de carburant plus faible pour une température donnée.

Les fours indirects sacrifient une partie de cette efficacité pour garantir une pureté absolue du processus, assurant que le matériau n'est jamais contaminé par les gaz de combustion.

Plage de température

Les fours directs ont un avantage clair pour atteindre les températures les plus élevées possibles, ce qui en fait le seul choix pour certaines transformations métallurgiques et minéralogiques. Le plafond de température d'un four indirect est limité par la tolérance à la chaleur et la conductivité thermique de sa coque métallique.

Compatibilité des matériaux

C'est le facteur décisif le plus critique. Si votre matériau est sensible et peut être endommagé ou modifié par l'environnement chimique d'un flux de gaz de combustion, un four indirect n'est pas seulement une option — c'est une nécessité.

Si votre matériau est une poudre fine, le potentiel de perte de matériau par entraînement dans un four direct rend souvent un four indirect le seul choix pratique.

Faire le bon choix pour votre processus

Votre décision doit être guidée par une compréhension claire des propriétés de votre matériau et de votre objectif de processus ultime.

- Si votre objectif principal est l'efficacité thermique maximale et les températures élevées : Un four à chauffage direct est le meilleur choix, à condition que votre matériau ne soit pas sensible aux gaz de combustion.

- Si votre objectif principal est la pureté du processus et la prévention de la contamination : Un four à chauffage indirect est essentiel, car il isole complètement le matériau dans une atmosphère contrôlée.

- Si votre objectif principal est le traitement de poudres fines ou d'organiques sensibles à la température : Un four à chauffage indirect fournit l'environnement doux nécessaire pour prévenir la perte de matériau et assurer un contrôle thermique précis.

En donnant la priorité aux besoins de votre matériau, vous pouvez choisir en toute confiance la technologie de four qui fournira les résultats les plus fiables et les plus efficaces.

Tableau récapitulatif :

| Caractéristique | Four à chauffage direct | Four à chauffage indirect |

|---|---|---|

| Transfert de chaleur | Contact direct avec les gaz de combustion | Chauffage externe par la coque |

| Température maximale | Jusqu'à 2 372 °F (1 300 °C) | Jusqu'à 1 832 °F (1 000 °C) |

| Applications idéales | Ciment, chaux, calcination de minéraux | Matériaux sensibles, poudres fines, atmosphères contrôlées |

| Avantage clé | Haute efficacité thermique | Pureté et contrôle du processus |

Vous avez du mal à choisir le bon four rotatif pour votre laboratoire ? KINTEK est spécialisé dans les solutions de fours haute température avancées, y compris les fours rotatifs personnalisés adaptés à vos besoins uniques en matière de matériaux et de processus. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous garantissons un contrôle précis, l'efficacité et la pureté pour des applications telles que la calcination ou la manipulation de matériaux sensibles. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos capacités de personnalisation approfondies peuvent optimiser vos expériences et fournir des résultats fiables !

Guide Visuel

Produits associés

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Quel rôle le débit de gaz et la combustion jouent-ils dans un four rotatif ? Optimisez le transfert de chaleur pour l'efficacité et la qualité

- Quelles données sont nécessaires pour concevoir un four rotatif ? Facteurs essentiels pour un traitement thermique efficace

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Comment la personnalisation profite-t-elle à l'utilisation des fours rotatifs ? Améliorez l'efficacité et la qualité grâce à des solutions sur mesure

- Quels sont les processus courants effectués dans les fours rotatifs ? Débloquez des solutions efficaces de transformation des matériaux