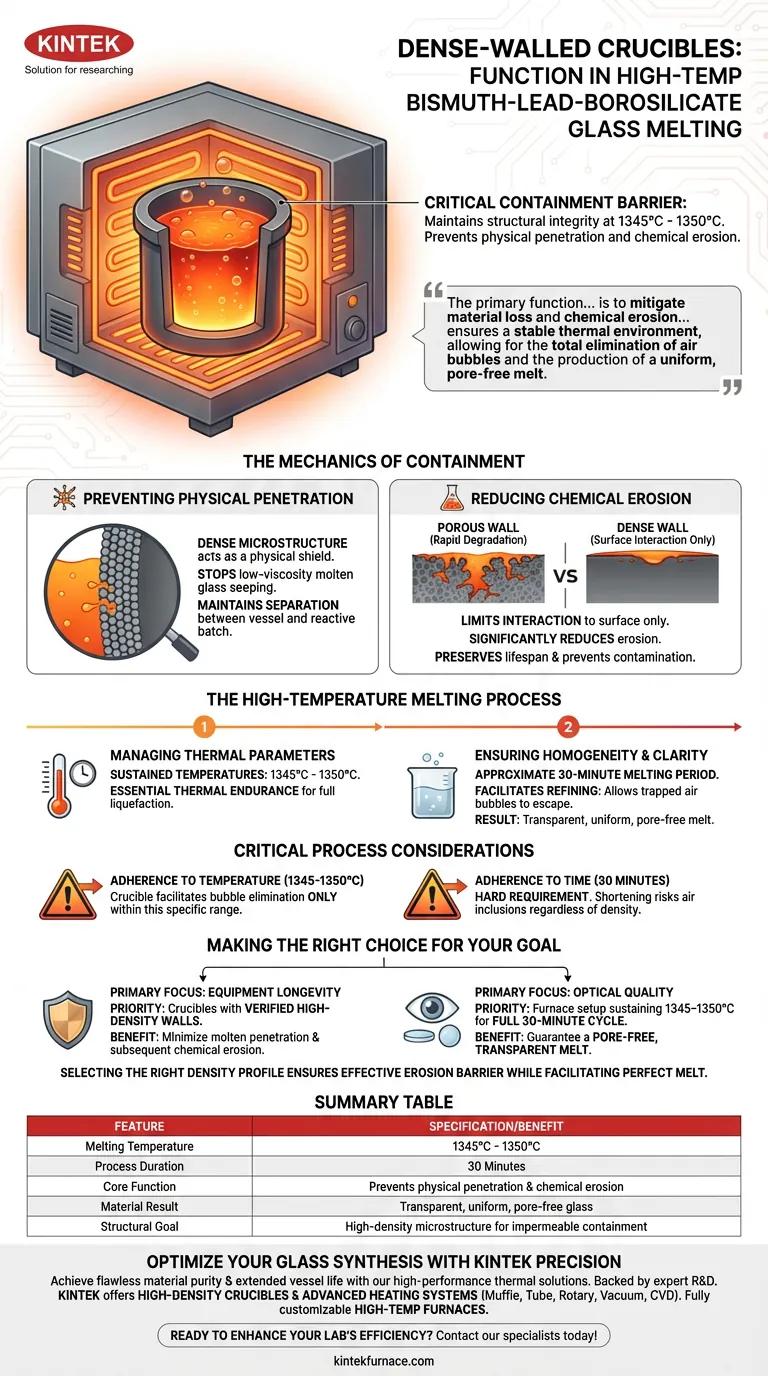

Les creusets à paroi dense agissent comme la barrière de confinement critique lors de la synthèse à haute température du verre de borosilicate de plomb et de bismuth. Ces récipients maintiennent leur intégrité structurelle à l'intérieur des fours automatiques à des températures comprises entre 1345°C et 1350°C, fonctionnant spécifiquement pour empêcher le verre en fusion de pénétrer physiquement les parois du récipient. En bloquant cette pénétration, le creuset minimise l'érosion chimique et permet au mélange de se liquéfier complètement sur une période de 30 minutes.

La fonction principale d'un creuset à paroi dense est d'atténuer la perte de matière et l'érosion chimique en créant une interface imperméable contre le verre en fusion. Ce confinement assure un environnement thermique stable, permettant l'élimination totale des bulles d'air et la production d'une masse de verre uniforme et sans bulles.

La Mécanique du Confinement

Prévention de la Pénétration Physique

La caractéristique déterminante de ces creusets est leur composition microstructurale dense.

Cette densité élevée agit comme un bouclier physique, empêchant le verre en fusion de faible viscosité de s'infiltrer dans les pores du creuset.

En empêchant cette infiltration, le creuset maintient une séparation distincte entre le matériau du récipient et le lot de verre réactif.

Réduction de l'Érosion Chimique

Lorsque le verre en fusion pénètre la paroi d'un creuset, il augmente la surface disponible pour l'attaque chimique, entraînant une dégradation rapide.

Les parois denses de ces creusets limitent efficacement cette interaction à la surface uniquement.

Cela réduit considérablement l'érosion chimique, préservant la durée de vie du creuset et empêchant la contamination du lot de verre par le matériau du creuset.

Le Processus de Fusion à Haute Température

Gestion des Paramètres Thermiques

Le creuset doit résister à une fenêtre de température précise et agressive.

Le processus exige que le récipient maintienne les matières premières à des températures soutenues allant de 1345°C à 1350°C.

Cette endurance thermique est nécessaire pour faire passer le lot de matières premières à un état entièrement liquide.

Assurer l'Homogénéité et la Clarté

La fonction du creuset va au-delà de la simple rétention ; il facilite le raffinage du verre.

Au cours d'une période de fusion d'environ 30 minutes, l'environnement stable fourni par le creuset permet aux bulles d'air piégées de s'échapper.

Le résultat est une masse de verre transparente, uniforme et sans bulles, essentielle pour les applications de verre de borosilicate de plomb et de bismuth de haute qualité.

Considérations Critiques du Processus

Respect du Temps et de la Température

Bien que les parois denses offrent une protection, la qualité du verre final dépend strictement des paramètres du processus.

Le creuset ne peut faciliter l'élimination des bulles que si la plage de température spécifique (1345–1350°C) est maintenue.

De plus, la durée de 30 minutes est une exigence stricte ; raccourcir cette fenêtre risque de laisser des inclusions d'air dans la masse fondue, quelle que soit la densité du creuset.

Faire le Bon Choix pour Votre Objectif

Pour optimiser votre processus de fusion du verre, considérez votre objectif principal lors de l'évaluation des performances du creuset :

- Si votre objectif principal est la longévité de l'équipement : Privilégiez les creusets avec des parois à haute densité vérifiée pour minimiser la pénétration du métal en fusion et l'érosion chimique subséquente.

- Si votre objectif principal est la qualité optique : Assurez-vous que votre installation de four peut maintenir le récipient à 1345–1350°C pendant tout le cycle de 30 minutes pour garantir une masse fondue transparente et sans bulles.

Choisir le bon profil de densité garantit que votre creuset sert de barrière efficace contre l'érosion tout en facilitant une fusion parfaite.

Tableau Récapitulatif :

| Caractéristique | Spécification/Avantage |

|---|---|

| Température de Fusion | 1345°C - 1350°C |

| Durée du Processus | 30 Minutes |

| Fonction Principale | Empêche la pénétration physique et l'érosion chimique |

| Résultat du Matériau | Verre transparent, uniforme et sans bulles |

| Objectif Structurel | Microstructure à haute densité pour un confinement imperméable |

Optimisez Votre Synthèse de Verre avec la Précision KINTEK

Atteignez une pureté de matériau impeccable et une durée de vie prolongée des récipients avec nos solutions thermiques haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des creusets à haute densité et des systèmes de chauffage avancés, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Que vous ayez besoin d'un équipement de laboratoire standard ou d'un four haute température entièrement personnalisable adapté à vos applications uniques de verre de borosilicate de plomb et de bismuth, nous vous fournissons l'avantage technique dont vous avez besoin.

Prêt à améliorer l'efficacité de votre laboratoire ? Contactez nos spécialistes dès aujourd'hui pour discuter des exigences de votre projet personnalisé !

Guide Visuel

Références

- M. Gopi Krishna, N V Prasad. Characterization of a Novel System of Bismuth Lead Borosilicate Glass Containing Copper. DOI: 10.17485/ijst/v17i9.81

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment une plaque chauffante contribue-t-elle à la qualité de l'impression 3D multi-matériaux ? Optimiser la précision et la stabilité

- Pourquoi la correction du rayonnement est-elle nécessaire pour les relevés de thermocouples de type K ? Assurer des données de combustion à haute température précises

- Quelle est la fonction des filières réfractaires de haute pureté dans le moulage par coulée ? Avantages clés pour le moulage de céramique de précision

- Pourquoi la taille des pores des matériaux réfractaires est-elle importante ? Débloquer la précision de la formation des bulles et de l'impact de l'oxygène

- Pourquoi les agitateurs de précision et les appareils de chauffage de laboratoire sont-ils essentiels à la synthèse des solutions précurseurs magnétiques ?

- Quelles fonctions le noir de carbone et le feutre de fibre de carbone remplissent-ils en tant qu'isolants ? Maximiser l'efficacité dans les fours à 3000°C

- Pourquoi utilise-t-on des creusets en alumine de haute pureté pour le frittage du LLZO ? Maîtriser le contrôle de la volatilité du lithium

- Pourquoi les creusets en graphite sont-ils utilisés dans des environnements sous vide ou sous atmosphère protectrice ? Prévenir l'oxydation et assurer la pureté