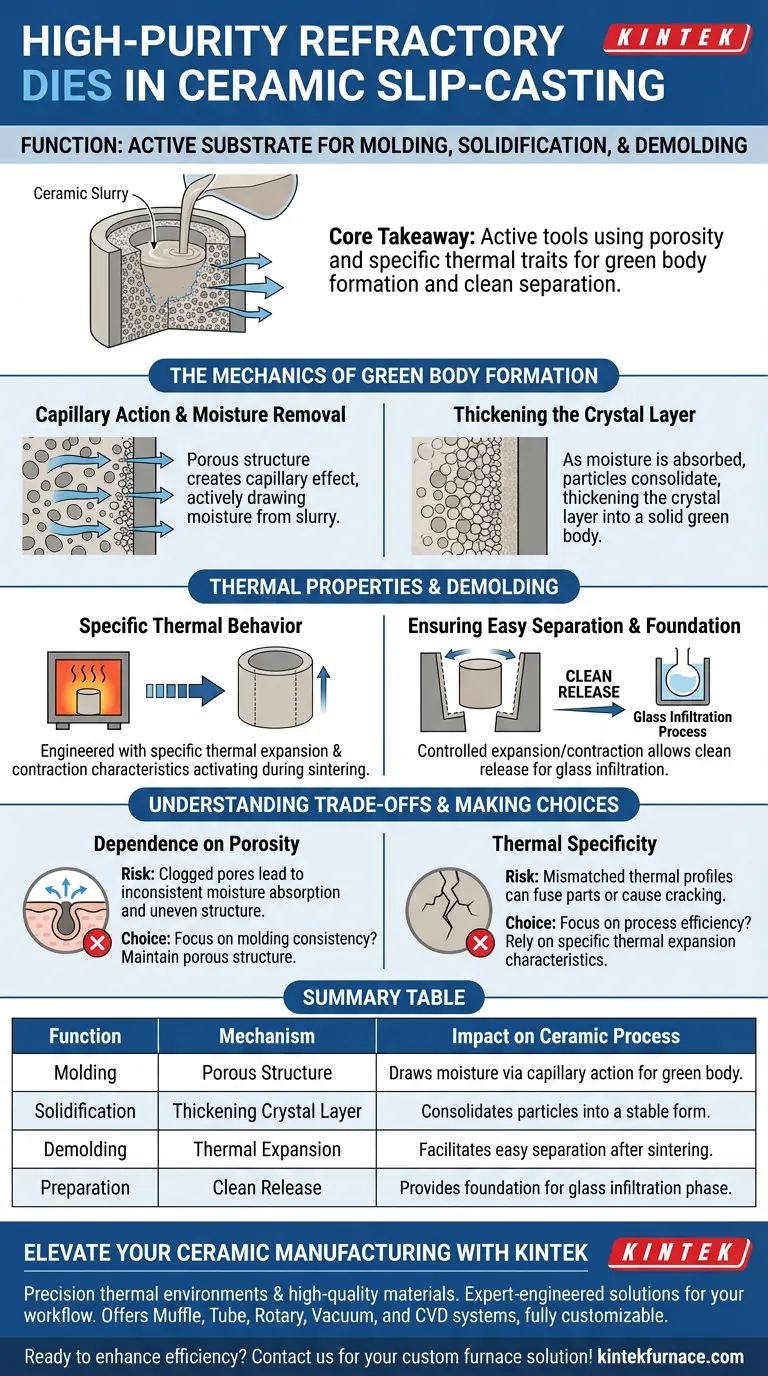

Les filières réfractaires de haute pureté servent de substrat actif pour le moulage de la barbotine céramique. Elles utilisent leur structure poreuse inhérente pour extraire l'humidité par action capillaire, épaississant la couche cristalline du matériau pour créer un "corps vert" solide. De plus, leurs propriétés thermiques spécifiques facilitent la séparation du noyau céramique après frittage, le préparant à l'infiltration ultérieure de verre.

Idée clé : Ces filières ne sont pas de simples moules ; ce sont des outils actifs qui utilisent la porosité pour solidifier la barbotine liquide et des caractéristiques de dilatation thermique spécifiques pour assurer une séparation nette, reliant la phase de moulage au processus d'infiltration de verre.

La mécanique de la formation du corps vert

Action capillaire et élimination de l'humidité

La filière réfractaire fonctionne grâce à sa structure poreuse. Cette porosité crée un effet capillaire qui extrait activement l'humidité de la barbotine céramique versée dans le moule.

Épaississement de la couche cristalline

Au fur et à mesure que la filière absorbe l'humidité, les particules solides de la barbotine commencent à se consolider. Ce processus provoque l'épaississement de la couche cristalline contre les parois de la filière, transformant progressivement la barbotine liquide en une forme solide et façonnée connue sous le nom de corps vert.

Propriétés thermiques et démoulage

Comportement thermique spécifique

L'utilité de ces filières s'étend à la phase de chauffage. Elles sont conçues avec des caractéristiques spécifiques de dilatation et de contraction thermiques qui s'activent pendant le frittage.

Assurer une séparation facile

Parce que la filière se dilate et se contracte à un rythme spécifique, elle permet un démoulage net. Le noyau céramique poreux fritté peut être facilement séparé du moule sans endommager la structure délicate de l'objet nouvellement formé.

Fondation pour les prochaines étapes

Cette séparation est essentielle pour le flux de travail de fabrication. Un démoulage net fournit la base nécessaire au processus d'infiltration de verre, qui renforce et finalise le composant céramique.

Comprendre les compromis

Dépendance à la porosité

L'efficacité du processus repose entièrement sur l'action capillaire de la filière. Si les pores de la filière se bouchent ou sont endommagés, l'absorption d'humidité devient incohérente, entraînant une épaisseur de paroi inégale ou des faiblesses structurelles dans le corps vert.

Spécificité thermique

L'avantage d'une séparation facile repose sur une correspondance thermique précise. Si les températures de frittage ne correspondent pas aux profils de dilatation et de contraction spécifiques de la filière, vous risquez de fusionner la pièce au moule ou de fissurer le noyau céramique pendant la phase de refroidissement.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité des filières réfractaires de haute pureté dans votre processus, tenez compte des éléments suivants :

- Si votre objectif principal est la cohérence du moulage : Assurez-vous que la structure poreuse de la filière est maintenue pour supporter l'action capillaire uniforme requise pour épaissir la couche cristalline.

- Si votre objectif principal est l'efficacité du processus : Comptez sur les caractéristiques spécifiques de dilatation thermique de la filière pour rationaliser la phase de séparation et réduire les taux de casse.

En tirant parti des propriétés d'absorption et thermiques de la filière, vous assurez une transition stable de la barbotine liquide à un noyau fini prêt pour l'infiltration.

Tableau récapitulatif :

| Fonction | Mécanisme | Impact sur le processus céramique |

|---|---|---|

| Moulage | Structure poreuse | Extrait l'humidité par action capillaire pour créer le corps vert. |

| Solidification | Épaississement de la couche cristalline | Consolide les particules de barbotine en une forme solide et stable. |

| Démoulage | Dilatation thermique | Facilite la séparation facile du noyau après frittage. |

| Préparation | Démoulage net | Fournit une base parfaite pour la phase d'infiltration de verre. |

Améliorez votre fabrication de céramique avec KINTEK

La précision dans le processus de moulage par coulée commence par le bon environnement thermique et des matériaux de haute qualité. KINTEK fournit des solutions conçues par des experts pour optimiser votre flux de production.

Soutenue par une R&D et une fabrication expertes, KINTEK offre une gamme complète de systèmes Muffle, Tube, Rotatif, sous vide et CVD, ainsi que d'autres fours de laboratoire à haute température, tous entièrement personnalisables pour répondre à vos besoins uniques de frittage et d'infiltration.

Prêt à améliorer l'efficacité de votre laboratoire et à obtenir une consistance matérielle supérieure ?

Contactez-nous dès aujourd'hui pour discuter de votre solution de four personnalisée !

Guide Visuel

Références

- Nestor Washington Solís Pinargote, Pavel Peretyagin. Materials and Methods for All-Ceramic Dental Restorations Using Computer-Aided Design (CAD) and Computer-Aided Manufacturing (CAM) Technologies—A Brief Review. DOI: 10.3390/dj12030047

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

Les gens demandent aussi

- Quel est l'impact du choix des creusets en céramique de haute pureté sur les fantômes de verre ? Optimisez la précision optique du frittage

- Comment fonctionne une pompe à vide de laboratoire ? Comprendre le mécanisme du piston liquide

- Pourquoi les creusets en céramique sont-ils requis pour la calcination à haute température de la dolomie ? Assurer des résultats de haute pureté

- Quel rôle joue une étuve de séchage à température constante de haute précision dans la préparation des électrodes de batterie ? Maîtriser les performances des batteries

- Comment un système de pompe à vide de laboratoire contribue-t-il au processus de préparation des alliages réfractaires TixNbMoTaW ?

- Quelle est la fonction principale des tubes en verre de quartz graphité dans la synthèse des alliages Bi2Se3-Nd2Se3 ?

- Quels sont les avantages techniques de l'utilisation d'un creuset en alumine de haute pureté pour la synthèse de MnBi2Te4 ?

- Pourquoi les creusets en alumine de haute pureté sont-ils préférés aux creusets en quartz à 1873 K ? Assurer la précision à chaleur extrême