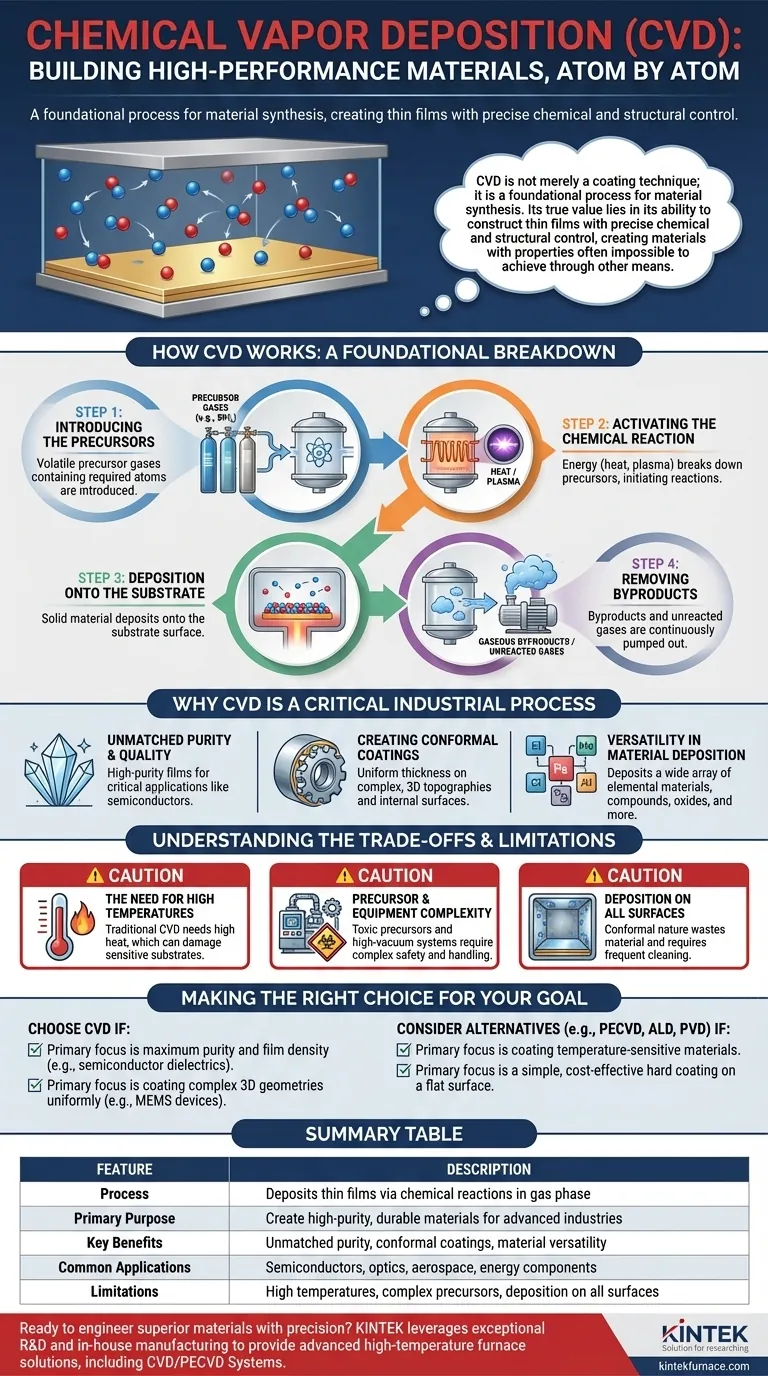

À la base, le dépôt chimique en phase vapeur (CVD) est une méthode permettant de construire des matériaux solides haute performance atome par atome. Il s'agit d'un processus de fabrication qui utilise des réactions chimiques contrôlées à l'état gazeux pour déposer un film mince exceptionnellement pur et durable sur un substrat. Cette technique est fondamentale pour créer des composants avancés pour des industries allant des semi-conducteurs et de l'optique à l'aérospatiale et à l'énergie.

Le dépôt chimique en phase vapeur n'est pas seulement une technique de revêtement ; c'est un processus fondamental pour la synthèse de matériaux. Sa véritable valeur réside dans sa capacité à construire des films minces avec un contrôle chimique et structurel précis, créant ainsi des matériaux aux propriétés souvent impossibles à obtenir par d'autres moyens.

Comment fonctionne le CVD : une analyse fondamentale

Pour comprendre le CVD, il est préférable de le considérer comme une recette chimique précise en plusieurs étapes réalisée dans une chambre de réaction scellée. Chaque étape est essentielle à la qualité finale du film déposé.

Étape 1 : Introduction des précurseurs

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. Ces précurseurs sont des composés chimiques qui contiennent les atomes nécessaires au film final. Par exemple, pour créer un film de silicium, un précurseur comme le gaz silane (SiH₄) pourrait être utilisé.

Étape 2 : Activation de la réaction chimique

De l'énergie est appliquée au système pour décomposer les gaz précurseurs et initier les réactions chimiques. Le plus souvent, cette énergie est la chaleur, le substrat étant chauffé à plusieurs centaines, voire plus de mille degrés Celsius. On parle alors de CVD thermique. D'autres variantes utilisent le plasma (CVD assisté par plasma, ou PECVD) ou la lumière (CVD photo-assisté) pour piloter la réaction, souvent à des températures plus basses.

Étape 3 : Dépôt sur le substrat

Lorsque les gaz précurseurs se décomposent et réagissent près du substrat chaud, ils forment un matériau solide qui se dépose sur la surface. Ce dépôt se produit sur toutes les surfaces exposées, construisant un film mince et solide. Le processus est contrôlé pour garantir que le film possède l'épaisseur, la densité et la composition chimique souhaitées.

Étape 4 : Élimination des sous-produits

Les réactions chimiques produisent le film solide souhaité ainsi que des sous-produits gazeux. Ces sous-produits, ainsi que tous les gaz précurseurs n'ayant pas réagi, sont continuellement évacués de la chambre de réaction, garantissant un processus propre et un matériau final pur.

Pourquoi le CVD est un processus industriel critique

Le CVD n'est pas utilisé parce qu'il est simple ou bon marché ; il est utilisé parce que la qualité du matériau qu'il produit est souvent inégalée. Les avantages répondent directement aux besoins de la fabrication de haute technologie.

Pureté et qualité inégalées

Étant donné que le processus commence avec des gaz hautement purifiés et implique des réactions chimiques spécifiques, les films résultants sont exceptionnellement purs et denses. Ceci est essentiel pour des applications telles que les semi-conducteurs, où même des impuretés infimes peuvent ruiner les performances d'une micro-puce.

Création de revêtements conformes

L'un des principaux avantages du CVD est sa capacité à créer des revêtements conformes. Cela signifie que le film se dépose avec une épaisseur uniforme sur des topographies complexes en trois dimensions, recouvrant parfaitement les marches, les tranchées et les surfaces internes. C'est quelque chose que les méthodes de dépôt à ligne de vue (comme le PVD) ne peuvent pas facilement réaliser.

Polyvalence du dépôt de matériaux

Le processus CVD est remarquablement polyvalent et peut être adapté pour déposer une vaste gamme de matériaux. Cela comprend les matériaux élémentaires (comme le silicium), les composés (comme le nitrure de silicium ou le carbure de titane), les oxydes métalliques, les sulfures, et plus encore. Cette flexibilité permet aux ingénieurs de créer des couches de matériaux personnalisées pour des fonctions spécifiques.

Comprendre les compromis et les limites

Aucun processus n'est parfait. Une évaluation objective du CVD nécessite de reconnaître ses défis inhérents, qui déterminent souvent si c'est le bon choix pour une application.

La nécessité de hautes températures

Les processus CVD thermiques traditionnels nécessitent des températures très élevées. Cette chaleur peut endommager ou altérer les propriétés du substrat sous-jacent, en particulier s'il contient des plastiques, des circuits électroniques préexistants ou d'autres matériaux sensibles à la température.

Complexité des précurseurs et de l'équipement

Les gaz précurseurs utilisés dans le CVD peuvent être très toxiques, inflammables ou corrosifs, nécessitant des protocoles de sécurité et des équipements de manipulation sophistiqués. Les systèmes à vide poussé et à haute température eux-mêmes sont complexes et coûteux à acheter et à entretenir.

Dépôt sur toutes les surfaces

La même nature conforme qui rend le CVD puissant peut également être un inconvénient. Le processus dépose le film sur toute surface exposée à l'intérieur de la chambre, y compris les parois de la chambre et les outils, et pas seulement sur le substrat visé. Cela peut entraîner un gaspillage de matériau et nécessiter des cycles de nettoyage fréquents.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des exigences techniques et des contraintes économiques de votre projet. Le CVD est un outil haute performance pour les applications exigeantes.

- Si votre objectif principal est la pureté maximale et la densité du film : Le CVD est souvent le choix supérieur pour des applications telles que les diélectriques de grille des semi-conducteurs, où la qualité du matériau n'est pas négociable.

- Si votre objectif principal est de revêtir uniformément des géométries 3D complexes : La nature conforme du CVD le rend idéal pour revêtir des pièces complexes, telles que les dispositifs MEMS ou les surfaces internes des composants.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température : Vous devez examiner les variantes CVD à plus basse température comme le CVD assisté par plasma (PECVD) ou le dépôt de couches atomiques (ALD), car le CVD thermique traditionnel est probablement inapproprié.

- Si votre objectif principal est un revêtement dur simple et rentable sur une surface plane : D'autres méthodes, comme le dépôt physique en phase vapeur (PVD), pourraient offrir une solution plus économique si la conformité absolue du CVD n'est pas requise.

En fin de compte, comprendre le CVD vous permet de choisir un processus qui construit votre matériau à partir des atomes, garantissant que ses propriétés sont conçues pour la performance.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Processus | Dépôt de films minces par réactions chimiques en phase gazeuse |

| Objectif principal | Créer des matériaux haute pureté et durables pour les industries de pointe |

| Avantages clés | Pureté inégalée, revêtements conformes, polyvalence des matériaux |

| Applications courantes | Semi-conducteurs, optique, aérospatiale, composants énergétiques |

| Limites | Haute température, précurseurs complexes, dépôt sur toutes les surfaces |

Prêt à concevoir des matériaux supérieurs avec précision ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication en interne pour fournir des solutions de fours haute température avancées, y compris des systèmes CVD/PECVD, adaptés à divers laboratoires. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre recherche et votre production !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les futures tendances de la technologie CVD ? IA, durabilité et matériaux avancés

- Que sont les films barrières aux gaz et comment le CCVD est-il impliqué dans leur création ? Découvrez les solutions d'emballage avancées

- Quels sont les principaux avantages des fours tubulaires PECVD par rapport aux fours tubulaires CVD ? Température plus basse, dépôt plus rapide, et plus encore

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces