Pour accélérer la croissance du diamant dans un système de dépôt chimique en phase vapeur par plasma à micro-ondes (MPCVD), vous devez augmenter la puissance micro-ondes d'entrée et la pression de la chambre. Ces deux paramètres intensifient directement l'environnement du plasma, ce qui augmente la concentration et l'activité des groupes atomiques contenant du carbone et des atomes d'hydrogène responsables de la construction du cristal de diamant.

Le défi fondamental de l'accélération de la croissance du diamant n'est pas seulement d'augmenter la vitesse, mais de gérer le compromis inévitable entre le taux de croissance et la qualité du cristal. Bien que des puissances et des pressions plus élevées augmentent la vitesse, elles risquent également d'introduire des défauts et des structures de carbone non diamantées dans le réseau cristallin.

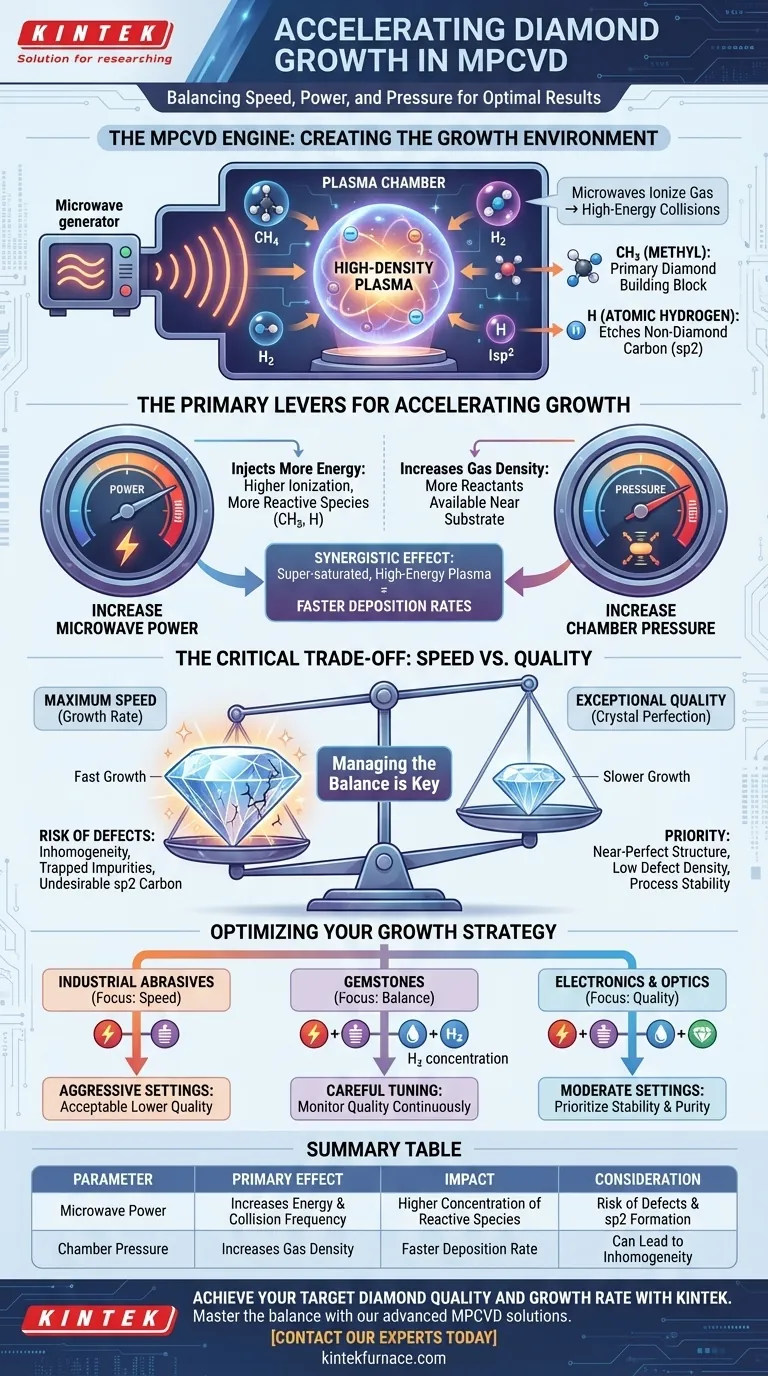

Le moteur du MPCVD : Créer l'environnement de croissance

Pour contrôler la vitesse de croissance, vous devez d'abord comprendre la mécanique fondamentale du plasma qui construit le diamant. Le MPCVD est un processus d'énergie et de chimie contrôlées.

Comment les micro-ondes génèrent le plasma

Le processus commence lorsque les micro-ondes fournissent de l'énergie à un gaz de réaction (généralement un mélange de méthane et d'hydrogène) à l'intérieur d'une chambre à vide. Cette énergie arrache des électrons aux atomes, créant une boule lumineuse de gaz ionisé connue sous le nom de plasma.

Le champ électromagnétique intense des micro-ondes provoque l'oscillation violente de ces électrons libres, entraînant une cascade de collisions à haute énergie entre tous les atomes et molécules dans la chambre. Cela crée un état de plasma à haute densité et hautement réactif essentiel pour le dépôt de diamant.

Les acteurs chimiques clés : Carbone et Hydrogène

Dans ce plasma, deux processus critiques se produisent simultanément. Premièrement, les molécules de méthane (CH4) se décomposent en groupes carbonés réactifs tels que le méthyle (CH3). Ce sont les principaux éléments constitutifs du diamant.

Deuxièmement, le gaz hydrogène (H2) se décompose en hydrogène atomique (H) très réactif. Cet hydrogène atomique joue un double rôle crucial : il stabilise la surface du diamant pour accepter de nouveaux atomes de carbone et, plus important encore, il grave préférentiellement tout carbone non diamanté, comme le graphite (sp2), qui pourrait se former.

Les leviers principaux pour accélérer la croissance

Avec une compréhension claire de l'environnement du plasma, les méthodes pour accélérer la croissance deviennent intuitives. Vous augmentez essentiellement l'énergie et la densité du système.

Augmenter la puissance micro-ondes

Une puissance micro-ondes plus élevée injecte plus d'énergie dans le plasma. Cela conduit à un degré d'ionisation du gaz plus élevé et à des collisions plus fréquentes et plus énergétiques. Le résultat direct est une décomposition plus efficace du méthane et de l'hydrogène, augmentant la concentration des blocs de construction CH3 et des agents de gravure à l'hydrogène atomique essentiels.

Augmenter la pression de la chambre

Une pression plus élevée force davantage de molécules de gaz dans le même volume. Cela augmente la densité globale du gaz de réaction, fournissant plus de matière première sur laquelle le plasma peut agir. Un environnement gazeux plus dense signifie qu'une concentration plus élevée de réactifs est disponible près du substrat de diamant, favorisant directement un taux de dépôt plus rapide.

L'effet synergique

La puissance et la pression fonctionnent en tandem. L'augmentation des deux simultanément crée un plasma sursaturé et à haute énergie rempli des espèces réactives nécessaires à une croissance rapide. C'est cette combinaison qui permet aux systèmes MPCVD modernes d'atteindre des taux de croissance supérieurs à 100 μm/h.

Comprendre le compromis critique : Vitesse vs Qualité

L'accélération du taux de croissance n'est pas sans conséquences importantes. Pousser le système pour une vitesse maximale compromet directement la perfection du cristal de diamant.

Le prix de la vitesse : Défauts et inhomogénéité

À mesure que le taux de croissance monte en flèche, le processus de dépôt soigneusement ordonné, atome par atome, peut devenir chaotique. Cela peut entraîner des défauts structurels, des impuretés piégées dans le réseau cristallin et moins d'homogénéité sur la surface du diamant. Le diamant résultant peut avoir une zone utilisable limitée et ne pas convenir aux applications de haute précision.

Le problème de qualité : Carbone indésirable (sp2)

La principale raison d'une baisse de qualité est la course entre la croissance du diamant (sp3) et la formation de graphite non diamanté (sp2). À des taux de croissance très élevés, le dépôt de carbone peut dépasser la capacité de l'hydrogène atomique à graver sélectivement le graphite indésirable. Si l'équilibre est perdu, le carbone sp2 est enfermé dans le cristal, dégradant sa qualité.

Applications de haute pureté

Pour les applications exigeantes telles que les semi-conducteurs, l'optique ou les capteurs quantiques, la qualité du cristal est primordiale. Ces domaines nécessitent des diamants quasi parfaits avec une densité de défauts et une teneur en impuretés extrêmement faibles. Dans ces cas, les taux de croissance sont souvent délibérément modérés pour assurer la perfection, et les opérateurs se concentrent sur des matières premières de haute pureté et des systèmes de vide ultra-fiables.

Optimiser votre stratégie de croissance

L'approche correcte dépend entièrement de l'application prévue du produit diamant final. Il n'existe pas de réglage unique « meilleur », seulement le bon équilibre pour votre objectif spécifique.

- Si votre objectif principal est le taux de croissance maximal (par exemple, pour les abrasifs industriels) : Vous pouvez augmenter agressivement la puissance micro-ondes et la pression de la chambre, car une qualité et une homogénéité du cristal plus faibles sont souvent acceptables.

- Si votre objectif principal est une qualité exceptionnelle (par exemple, pour l'électronique ou l'optique haut de gamme) : Vous devez utiliser des réglages de puissance et de pression modérés, en privilégiant la stabilité du processus et la pureté du gaz plutôt que la vitesse brute.

- Si votre objectif principal est un résultat équilibré (par exemple, pour les pierres précieuses de qualité) : Vous devez augmenter soigneusement la puissance et la pression tout en surveillant en continu la qualité du cristal, en utilisant potentiellement des concentrations d'hydrogène légèrement plus élevées pour aider à la gravure du carbone non diamanté.

Maîtriser le MPCVD est une question d'équilibrage précis de la force créatrice du dépôt de carbone avec l'action affinante de la gravure par l'hydrogène.

Tableau récapitulatif :

| Paramètre à augmenter | Effet principal sur le plasma | Impact sur la croissance du diamant | Considération clé |

|---|---|---|---|

| Puissance micro-ondes | Augmente l'énergie, l'ionisation et la fréquence de collision | Concentration plus élevée d'espèces de carbone (CH3) et d'hydrogène (H) réactives | Risque plus élevé de défauts et de formation de carbone non diamanté (sp2) |

| Pression de la chambre | Augmente la densité du gaz et la concentration des réactifs | Taux de dépôt plus rapide grâce à la disponibilité accrue des réactifs près du substrat | Peut entraîner une inhomogénéité et une réduction de la qualité du cristal |

Atteignez la qualité de diamant et le taux de croissance cibles avec KINTEK

Maîtriser l'équilibre entre vitesse et perfection en MPCVD est complexe. Que votre objectif soit une croissance maximale pour les abrasifs industriels ou des cristaux sans défaut pour les semi-conducteurs, le bon équipement est essentiel.

Forts d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit divers laboratoires avec des solutions de fours à haute température avancées. Notre gamme de produits, y compris les fours à vide et à atmosphère et les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Laissez-nous vous aider à optimiser votre processus. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions MPCVD sur mesure peuvent accélérer votre recherche et votre production.

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Que sont les hétérostructures 2D et comment sont-elles créées à l'aide de fours tubulaires CVD ? Libérez l'ingénierie des matériaux à l'échelle atomique

- Quelles sont les applications pratiques des milieux de grille préparés par des fours tubulaires CVD ? Débloquez l'électronique avancée et plus encore

- Quelles sont les principales caractéristiques de conception d'un four tubulaire CVD ? Optimisez votre synthèse de matériaux avec précision

- Quelles tendances futures sont attendues dans le développement des fours tubulaires CVD ? Découvrez des systèmes plus intelligents et plus polyvalents

- Quels sont les avantages des systèmes de frittage par four tubulaire CVD ? Obtenez un contrôle supérieur des matériaux et une pureté accrue