La réduction de la consommation d'énergie des fours à induction est obtenue grâce à une approche multifacette qui combine la discipline opérationnelle, un entretien rigoureux et une gestion stratégique de la technologie. Les gains les plus significatifs et immédiats se trouvent dans l'optimisation de vos pratiques de chargement, la minimisation du temps pendant lequel le couvercle du four est ouvert et la garantie que vos matières premières sont propres et sèches.

Le principe fondamental de l'efficacité énergétique dans un four à induction n'est pas une solution miracle unique. Il s'agit d'éliminer systématiquement les petites pertes d'énergie qui s'accumulent tout au long de votre processus de fusion, de la manutention des matières premières au coulage final.

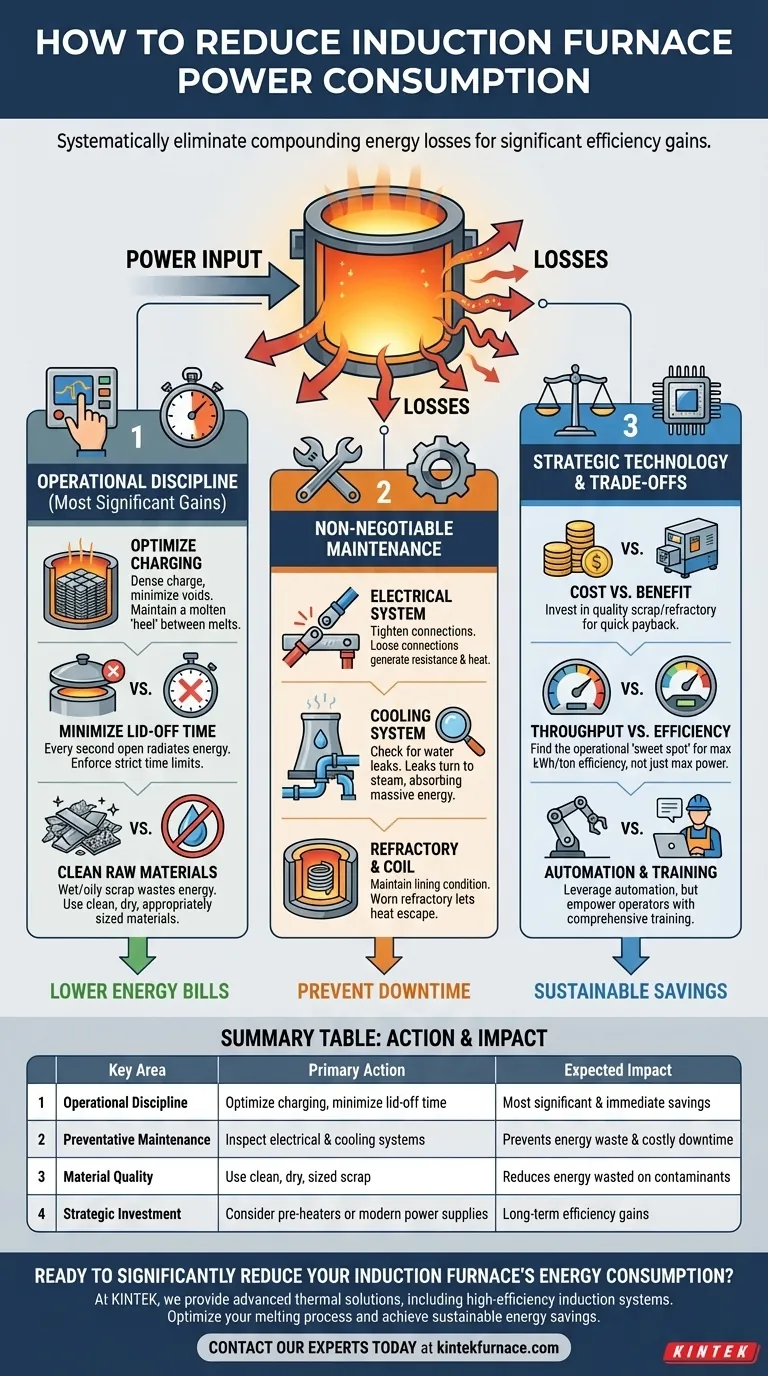

Pilier Fondamental : La Discipline Opérationnelle

Les économies d'énergie les plus importantes et les plus accessibles se trouvent dans la manière dont vous utilisez le four au quotidien. Ces changements nécessitent souvent un investissement en capital minimal mais ont un impact profond sur votre facture d'électricité.

Maîtrisez Votre Pratique de Chargement

La manière dont vous chargez le matériau, ou chargez, dans le four influence directement le temps de fusion et la consommation d'énergie. Une charge mal gérée gaspille une énergie considérable.

Une charge dense avec un minimum de vides assure un couplage maximal entre la bobine d'induction et le métal. Cela permet le transfert d'énergie le plus efficace.

Essayez toujours de maintenir un « talon » de métal en fusion au fond du four entre les fontes. Démarrer une nouvelle fusion avec une charge solide sur un sol froid est beaucoup moins efficace que de charger dans un bain de métal en fusion existant.

Minimisez la Perte de Chaleur à Tout Prix

Un couvercle de four ouvert est votre plus grande source de perte thermique. Chaque seconde où le couvercle est ouvert, vous irradiez une énergie et une chaleur précieuses dans l'atmosphère.

Appliquez des procédures strictes pour maintenir le temps de couvercle ouvert au minimum absolu lors du chargement, de l'échantillonnage et du décrassage. Une différence de seulement quelques minutes par cycle de fusion s'additionne à un gaspillage massif sur une année.

Le Coût Caché des Matières Premières

La qualité de votre matière de charge n'est pas seulement une préoccupation métallurgique ; c'est une préoccupation énergétique. Des matériaux propres, secs et de taille appropriée sont cruciaux.

La ferraille humide ou huileuse nécessite une énergie supplémentaire pour brûler l'humidité et les contaminants avant même que le métal ne commence à fondre. Cette énergie gaspillée ne contribue pas à votre production.

Responsabilisez Vos Opérateurs

Vos opérateurs de four sont la première ligne de défense contre le gaspillage d'énergie. Une formation complète est essentielle pour un fonctionnement cohérent et efficace.

Les opérateurs doivent comprendre non seulement ce qu'il faut faire, mais pourquoi des procédures spécifiques — comme le maintien d'une charge dense ou la minimisation du temps de couvercle ouvert — sont essentielles pour les économies d'énergie.

Le Rôle Non Négociable de l'Entretien

Un four bien entretenu est un four efficace. Un entretien différé conduit inévitablement à une consommation d'énergie plus élevée et augmente le risque de temps d'arrêt coûteux ou de défaillance catastrophique.

Le Système Électrique : Votre Artère d'Alimentation

L'ensemble du système de distribution d'énergie doit être en état optimal. Cela comprend les condensateurs, les barres omnibus et les câbles d'alimentation.

Inspectez et serrez régulièrement toutes les connexions électriques. Une connexion desserrée génère une résistance, ce qui crée de la chaleur et gaspille de l'énergie avant même qu'elle n'atteigne la bobine.

Le Système de Refroidissement : Le Héros Méconnu

Le système de refroidissement à eau est conçu pour protéger la bobine, pas pour refroidir la charge. Toute chaleur transférée à l'eau de refroidissement est de l'énergie gaspillée.

Vérifiez minutieusement les fuites d'eau à l'intérieur du four. Même une petite fuite peut se transformer en vapeur, ce qui absorbe une quantité énorme d'énergie de la charge et augmente considérablement la consommation d'énergie.

Le Réfractaire et la Bobine : Votre Confinement Central

L'état de votre revêtement de four (réfractaire) et du coulis autour de la bobine est critique. Un réfractaire usé ou mince permet à plus de chaleur de s'échapper de la charge.

Cette perte de chaleur gaspille non seulement de l'énergie, mais exerce également un stress thermique sur la bobine d'induction elle-même, réduisant sa durée de vie et augmentant le risque de rupture de métal dangereuse.

Comprendre les Compromis

La recherche de l'efficacité énergétique maximale nécessite d'équilibrer des priorités concurrentes. Comprendre ces compromis est essentiel pour prendre des décisions opérationnelles et financières judicieuses.

Coût vs. Bénéfice

Investir dans de la ferraille plus propre et de meilleure qualité ou dans un nouveau revêtement réfractaire entraîne un coût initial. Cependant, cet investissement est souvent amorti rapidement grâce à la réduction de la consommation d'énergie par tonne et à l'amélioration de la qualité de la fusion.

De même, un programme d'entretien préventif robuste nécessite de la main-d'œuvre et des pièces, mais il empêche les coûts bien plus importants associés aux temps d'arrêt imprévus et au fonctionnement inefficace.

Débit vs. Efficacité

Faire fonctionner un four à puissance maximale produira du métal en fusion plus rapidement, augmentant le débit. Cependant, ce n'est pas toujours le point de fonctionnement le plus économe en énergie.

Il existe souvent un « point idéal » opérationnel à un niveau de puissance légèrement réduit qui maximise l'efficacité énergétique (kWh/tonne). Trouver cet équilibre nécessite une surveillance et une analyse minutieuses de votre four spécifique et de votre calendrier de production.

Automatisation vs. Le Facteur Humain

Les systèmes de contrôle modernes peuvent automatiser de nombreux aspects du cycle de fusion pour une efficacité maximale. Cependant, même le système le plus avancé n'est aussi bon que les opérateurs qui le gèrent et l'équipe de maintenance qui le soutient. La technologie est un outil, pas un remplacement pour une équipe bien formée et motivée.

Votre Chemin Vers une Consommation d'Énergie Réduite

La bonne stratégie dépend de vos objectifs et ressources immédiats. Utilisez ces points pour guider votre plan d'action.

- Si votre objectif principal est des économies immédiates et à faible coût : Concentrez-vous entièrement sur la discipline opérationnelle, en particulier en appliquant les temps de couvercle ouvert minimaux et en optimisant les techniques de chargement.

- Si vous planifiez votre prochain arrêt de maintenance : Priorisez une inspection approfondie des connexions électriques pour leur serrage et du système de refroidissement pour tout signe de fuite.

- Si vous envisagez un investissement en capital : Analysez le retour sur investissement pour un système de préchauffage de ferraille ou une mise à niveau vers une alimentation électrique moderne et à haut rendement.

En fin de compte, obtenir une réduction soutenue de l'énergie est le résultat de faire de l'efficacité une partie essentielle de votre culture opérationnelle.

Tableau Récapitulatif :

| Domaine Clé | Action Principale | Impact Attendu |

|---|---|---|

| Discipline Opérationnelle | Optimiser la pratique de chargement ; minimiser le temps de couvercle ouvert | Économies les plus significatives et immédiates |

| Entretien Préventif | Inspecter les connexions électriques et le système de refroidissement | Prévient le gaspillage d'énergie et les temps d'arrêt coûteux |

| Qualité des Matériaux | Utiliser de la ferraille propre, sèche et de taille appropriée | Réduit l'énergie gaspillée sur les contaminants |

| Investissement Stratégique | Envisager des préchauffeurs de ferraille ou des alimentations modernes | Gains d'efficacité à long terme |

Prêt à réduire considérablement la consommation d'énergie et les coûts opérationnels de votre four à induction ?

Chez KINTEK, nous comprenons que l'efficacité énergétique est essentielle à votre rentabilité. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons aux fonderies et aux producteurs de métaux des solutions thermiques avancées, y compris des systèmes à induction à haut rendement et des équipements complémentaires.

Notre expertise peut vous aider à :

- Optimiser l'ensemble de votre processus de fusion pour une efficacité énergétique maximale (kWh/tonne).

- Mettre en œuvre des calendriers d'entretien robustes pour prévenir les pertes d'énergie.

- Explorer des solutions personnalisées, des préchauffeurs aux alimentations modernes, adaptées à vos exigences opérationnelles uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à réaliser des économies d'énergie durables et à améliorer votre rentabilité.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal