Vous avez fait tout ce qu'il fallait. La synthèse du matériau était parfaite, la préparation de l'échantillon méticuleuse et le cycle du four programmé exactement selon le protocole. Vous attendez des heures, anticipant un résultat réussi. Pourtant, lorsque vous ouvrez la chambre, l'échantillon est fissuré, déformé ou présente des propriétés radicalement incohérentes par rapport au lot précédent. Toute la série est à jeter.

C'est un scénario profondément frustrant, qui se produit trop souvent dans les laboratoires de R&D et les installations de production.

Chasse aux fantômes : pourquoi votre dépannage mène à une impasse

Face à des résultats de traitement thermique incohérents, le cycle de dépannage commence. Vous commencez à tout remettre en question :

- « Y a-t-il eu un problème avec la matière première ? » Vous passez du temps et de l'argent à analyser un nouveau lot, pour obtenir le même résultat imprévisible.

- « Dois-je ajuster la vitesse de montée en température ou le temps de maintien ? » Vous effectuez des dizaines de tests itératifs, consommant un temps précieux et des matériaux coûteux, mais les résultats restent obstinément peu fiables.

- « Notre processus est-il fondamentalement défectueux ? » Le doute s'installe, menaçant le calendrier d'un projet critique.

Ce cycle d'essais et d'erreurs est plus que frustrant ; il a de graves conséquences commerciales. Chaque lot défectueux représente des matériaux gaspillés, des heures de travail perdues et des jalons de projet retardés. Pour une entreprise qui cherche à innover, cette incertitude est un obstacle direct au développement de nouveaux matériaux, à l'amélioration de la qualité des produits et à la mise sur le marché plus rapide.

Vous vérifiez à nouveau la fiche technique du four. Il est conçu pour la bonne température maximale, donc l'équipement *devrait* fonctionner. Le problème, cependant, est rarement la capacité du four à chauffer. Le problème est une variable cachée que la plupart des fiches techniques standard n'abordent pas adéquatement.

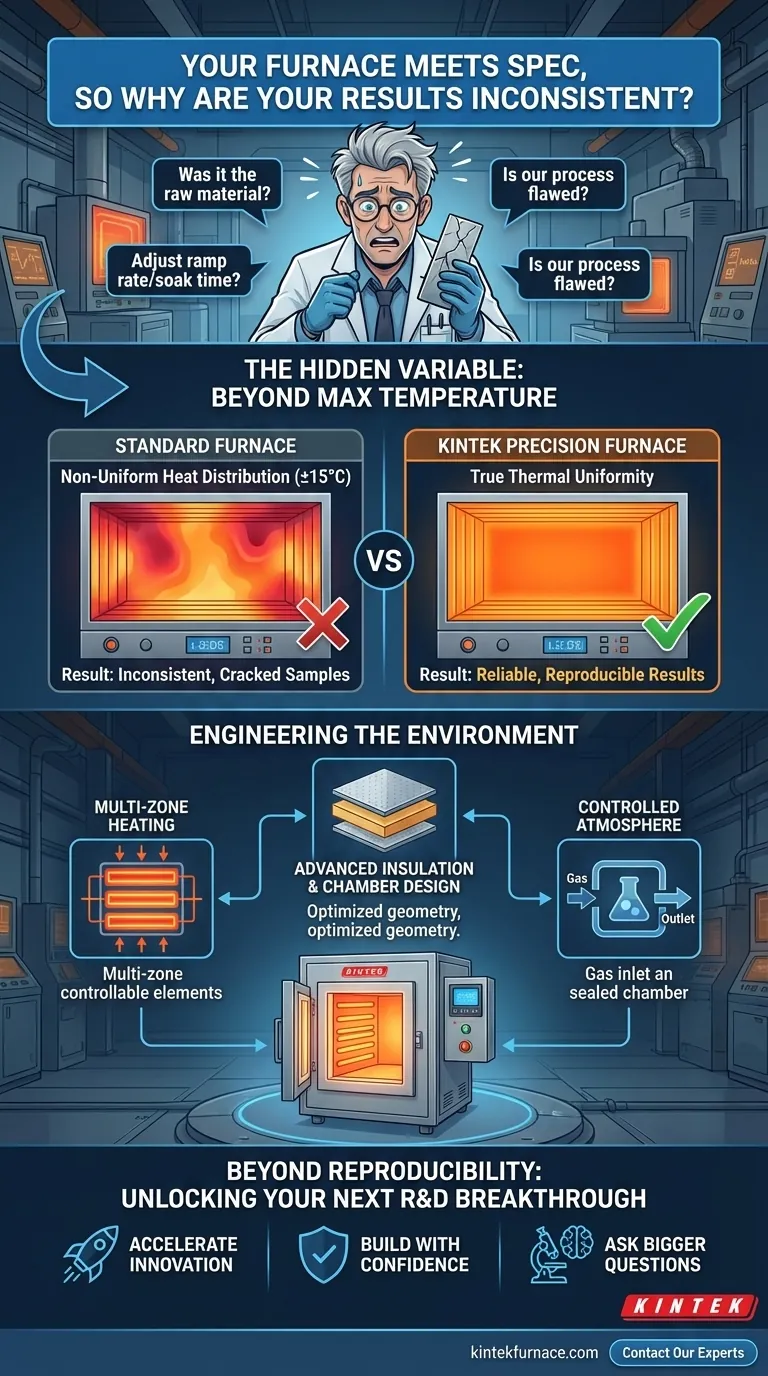

La variable cachée : au-delà de la température maximale à l'uniformité thermique réelle

Le malentendu fondamental qui mène à cette lutte est la différence entre la température maximale d'un four et son uniformité de température.

Pensez à un four domestique. Vous savez qu'il y a des points chauds où les biscuits sur le bord du plateau brûlent, et des points plus froids où ceux du milieu ne sont pas assez cuits. Un four industriel ou de laboratoire standard, bien que beaucoup plus avancé, fonctionne sur un principe similaire. Alors que le capteur du contrôleur peut indiquer une température stable de 1000 °C, un coin de la chambre pourrait être à 985 °C tandis qu'un autre est à 1015 °C.

Pour de nombreuses applications de base, cette uniformité standard de ±15 °C (ou ±25 °F) est acceptable. Mais pour la science des matériaux avancée, la recherche sur les semi-conducteurs ou les composants aérospatiaux, ce gradient de température est un désastre. Cela signifie qu'une partie de votre échantillon subit un processus thermique différent d'une autre, entraînant des contraintes internes, des transitions de phase incomplètes et des structures de grains incohérentes, la cause profonde des échecs que vous rencontrez.

C'est pourquoi votre dépannage précédent a échoué. Ajuster les vitesses de montée en température ou blâmer les matières premières, c'est comme essayer de réparer une image de travers en repeignant le mur. Vous vous attaquez aux symptômes, pas à la cause profonde : l'environnement thermique n'est tout simplement pas assez uniforme pour votre application spécifique.

Ingénierie de l'environnement : d'une boîte standard à un outil de précision

Pour résoudre ce problème de manière permanente, vous n'avez pas seulement besoin d'une boîte qui chauffe. Vous avez besoin d'un environnement thermique précisément contrôlé, conçu pour votre processus exact. La solution réside dans la spécification d'un four où l'uniformité de température est un critère de conception principal, pas une réflexion après coup.

C'est là que la capacité de personnalisation approfondie de KINTEK devient essentielle. Un four véritablement précis est un système conçu dès le départ pour éliminer la variance thermique. Ceci est réalisé en concevant des composants clés pour qu'ils fonctionnent en harmonie :

- Chauffage multi-zones : Au lieu d'une seule source de chaleur massive, plusieurs zones de chauffage contrôlées indépendamment sont utilisées. Des contrôleurs intelligents ajustent activement la puissance de chaque zone, neutralisant les points chauds et froids pour maintenir un champ de température uniforme sur toute la charge de travail.

- Isolation avancée et conception de chambre : L'isolation en fibre céramique à haute efficacité ne sert pas seulement à économiser de l'énergie ; elle vise à empêcher la perte de chaleur dans des zones spécifiques, qui est une cause majeure de gradients de température. La géométrie de la chambre elle-même est optimisée pour favoriser une distribution uniforme de la chaleur.

- Atmosphère contrôlée : L'introduction d'un gaz inerte comme l'argon ou l'azote peut améliorer le transfert de chaleur et prévenir les réactions chimiques indésirables, mais seulement si la chambre est correctement scellée et le débit de gaz géré. Nos fours à atmosphère sont conçus pour garantir que le gaz fournisse un environnement cohérent et stable.

Un four KINTEK n'est pas un produit prêt à l'emploi ; c'est l'incarnation physique d'une solution. Il est conçu sur la base d'une compréhension approfondie de la physique thermique qui régit le succès expérimental. Nous construisons l'outil qui fournit l'environnement précis et uniforme dont votre travail a besoin.

Au-delà de la reproductibilité : débloquez votre prochaine percée en R&D

Lorsque votre four offre un environnement thermique véritablement uniforme, tout change. Les variables « fantômes » disparaissent et vos résultats deviennent fiables et reproductibles. Mais les avantages vont bien au-delà de la simple résolution d'un problème lancinant.

- Accélérez l'innovation : Vous pouvez arrêter de perdre des semaines en dépannage et commencer à vous concentrer sur la R&D authentique. Vous pouvez tester en toute confiance des matériaux de nouvelle génération plus sensibles qui étaient auparavant impossibles à traiter de manière fiable.

- Construisez en toute confiance : Vous pouvez être sûr que les propriétés du matériau que vous caractérisez en laboratoire peuvent être reproduites de manière cohérente, permettant une transition plus fluide de la recherche à la production pilote.

- Posez des questions plus importantes : Avec un environnement de traitement stable et prévisible, vous pouvez commencer à explorer les nuances les plus fines de vos matériaux, repoussant les limites de ce qui est possible et assurant un avantage concurrentiel.

Votre matériau, votre processus et vos objectifs de recherche sont uniques. Un four universel sera toujours une source de compromis et d'incertitude. Pour aller de l'avant, vous avez besoin d'un partenaire qui comprend la physique derrière vos défis et peut concevoir la solution précise dont vous avez besoin.

Discutons des défis thermiques spécifiques auxquels vous êtes confrontés dans vos projets. Notre équipe est prête à vous aider à configurer un four qui élimine l'incohérence et permet votre prochaine percée. Contactez nos experts.

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Articles associés

- Pourquoi vos expériences de croissance cristalline échouent : le coupable caché dans votre four tubulaire

- Pourquoi votre four à haute température donne des résultats incohérents — et comment la géométrie est la clé pour y remédier

- Pourquoi votre four à haute température échoue : le coupable caché au-delà du tube fissuré

- Pourquoi votre four à haute température tombe en panne : Ce n'est pas l'élément chauffant, c'est la physique

- Pourquoi vos expériences à haute température échouent — et comment les réussir durablement