Vous connaissez ce sentiment. Des semaines de préparation, un échantillon précieux et soigneusement préparé chargé, et un processus critique à haute température en cours dans votre four sous vide. Vous attendez, plein d'espoir. Mais lorsque vous inspectez les résultats, c'est une catastrophe. Une partie de l'échantillon est parfaitement traitée, tandis qu'une autre est sous-traitée ou, pire, endommagée par un point chaud. Les données sont inutilisables. Le lot est ruiné. Il faut remettre les compteurs à zéro.

Si ce scénario vous semble douloureusement familier, vous n'êtes pas seul.

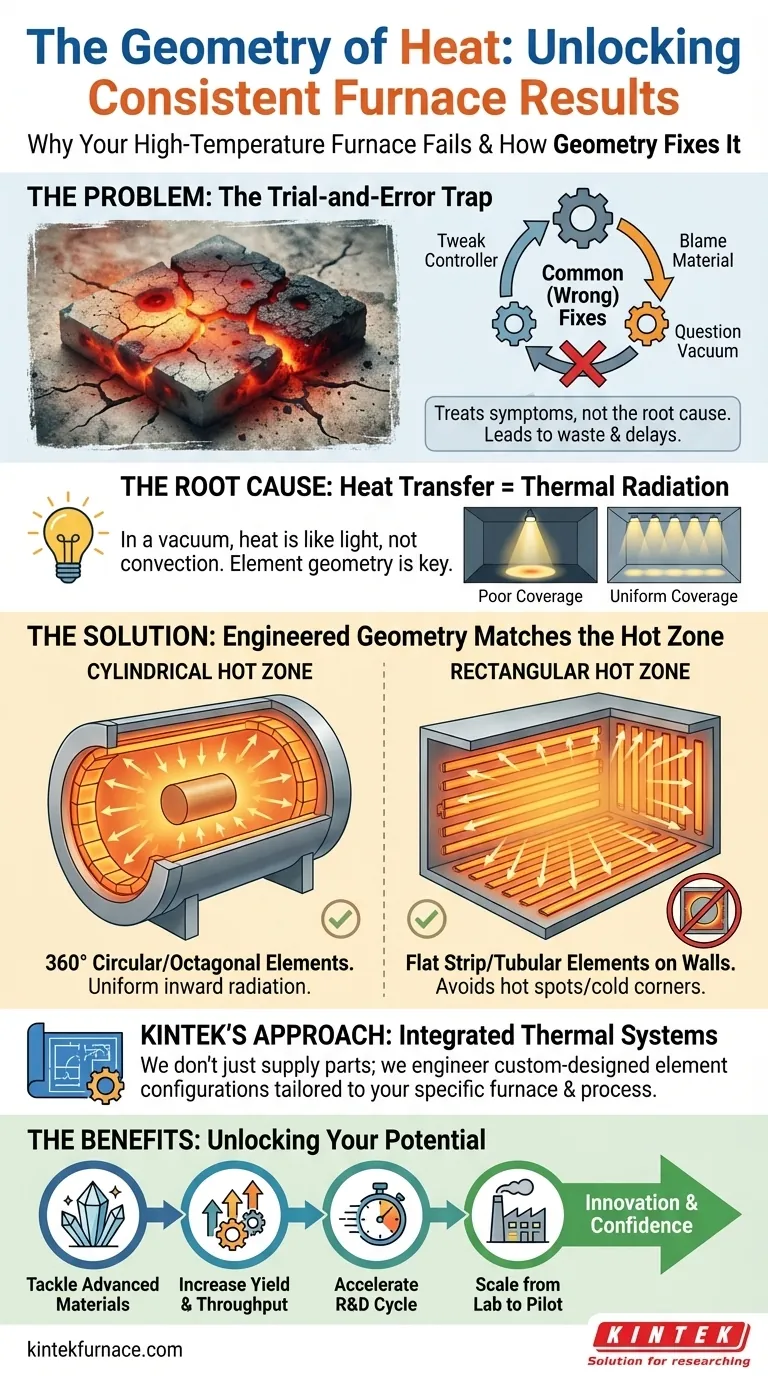

Le piège de l'essai et de l'erreur : pourquoi les solutions courantes ne fonctionnent pas

Dans d'innombrables laboratoires de matériaux avancés et installations de production, cette lutte contre le traitement thermique incohérent est une source constante de frustration. En réponse, les équipes tombent souvent dans un cycle de dépannage prévisible et coûteux :

- Ajuster le contrôleur : « Peut-être que si nous augmentons simplement le point de consigne de quelques degrés ou prolongeons le temps de trempage ? »

- Blâmer le matériau : « Peut-être que cet élément en graphite est juste vieux. Commandons un remplacement standard. »

- Remettre en question le vide : « La pompe atteint-elle un vide suffisant ? Passons une journée à vérifier les fuites. »

Bien que ces facteurs puissent jouer un rôle, ils sont rarement le véritable coupable. Ces efforts sont souvent des tirs dans le noir, traitant les symptômes au lieu de la maladie sous-jacente.

Ce n'est pas seulement un problème académique ; il a de graves conséquences commerciales. Chaque série échouée se traduit directement par des matériaux de grande valeur gaspillés, des retards de projet critiques qui repoussent les lancements de produits, et une incertitude croissante qui érode la confiance dans les capacités de votre laboratoire.

La cause profonde cachée à la vue de tous : ce n'est pas la chaleur, c'est la forme

La raison pour laquelle tant de tentatives de réparation échouent est qu'elles négligent un principe fondamental de la physique. Dans le vide d'un four, le transfert de chaleur se fait presque exclusivement par rayonnement thermique.

Considérez votre élément chauffant non pas comme un radiateur conventionnel, mais comme un ensemble d'ampoules puissantes. Pour éclairer une pièce uniformément, vous n'utiliseriez pas un seul projecteur intense dans un coin. Vous disposeriez plusieurs lumières pour vous assurer que chaque partie de la pièce reçoit une couverture uniforme.

C'est exactement la même chose avec la chaleur dans votre four. La géométrie physique de l'élément chauffant est un choix d'ingénierie délibéré conçu pour « illuminer » votre échantillon avec une énergie thermique uniforme.

- Pour une chambre de four cylindrique (zone chaude), la solution idéale est une disposition d'éléments chauffants circulaires ou octogonaux à 360°. Cette conception entoure la charge de travail, rayonnant la chaleur vers l'intérieur uniformément de toutes les directions, assurant une uniformité de température exceptionnelle.

- Pour une zone chaude rectangulaire, un élément circulaire serait un désastre, créant des points chauds intenses et des coins froids. Ici, des éléments plats en bande ou tubulaires doivent être soigneusement disposés le long des parois pour créer un champ uniforme de chaleur rayonnante.

C'est pourquoi le simple remplacement d'un élément vieillissant par un autre du même type, s'il a été mal spécifié dès le départ, ne fera que perpétuer le cycle d'échec. Vous ne faites que mettre une nouvelle ampoule dans la même lampe mal placée.

Des pièces standard aux systèmes conçus : le bon outil pour le bon travail

Pour résoudre définitivement le problème de la non-uniformité thermique, vous devez cesser de considérer les éléments chauffants comme des pièces interchangeables et commencer à considérer le four comme un système thermique intégré. La solution nécessite un outil où la géométrie de l'élément chauffant est parfaitement conçue pour correspondre à la zone chaude du four et à votre application spécifique.

C'est le cœur de la philosophie de conception de KINTEK. Nous ne construisons pas de fours à partir d'un catalogue de composants standard ; nous concevons des solutions complètes et personnalisées basées sur une compréhension approfondie de la dynamique thermique.

Nos capacités exceptionnelles en R&D et en fabrication interne nous permettent de concevoir et de construire la configuration exacte de chauffage dont votre processus a besoin.

- Pour les applications standard : Nous perfectionnons les systèmes de chauffage en graphite à 360° dans nos fours cylindriques pour offrir une uniformité de pointe.

- Pour les exigences uniques : Notre expertise approfondie en matière de personnalisation brille. Que vous ayez besoin d'une grande chambre rectangulaire pour le traitement par lots ou d'une géométrie complexe pour un système CVD, nous concevons le réseau d'éléments plats en bande ou tubulaires qui garantit une chaleur uniforme, à chaque fois.

Nos produits sont l'incarnation de ce principe : ils sont conçus dès le départ pour résoudre le problème fondamental de la distribution de la chaleur, et non pas simplement pour contenir une source de chaleur.

Au-delà de la cohérence : libérer tout le potentiel de votre recherche

Lorsque vous éliminez l'incohérence de température comme variable, vous ne faites pas que résoudre un problème persistant — vous libérez un nouveau niveau de potentiel pour votre travail.

Soudain, vous pouvez :

- Aborder des matériaux plus avancés qui ont une fenêtre de traitement très étroite et ne tolèrent pas les variations de température.

- Augmenter le débit et le rendement en éliminant les échecs de lots et le besoin de retouches coûteuses.

- Accélérer votre cycle de R&D car vous pouvez faire confiance à vos résultats, vous permettant de passer d'une expérience réussie à la suivante en toute confiance.

- Adapter votre processus du laboratoire à la production pilote, sachant que les principes thermiques qui ont fonctionné pour un petit échantillon seront valables pour un échantillon plus grand.

Vous passez d'une position défensive de lutte constante à une position offensive d'innovation, repoussant les limites de ce qui est possible.

Résoudre le casse-tête de l'uniformité thermique, c'est plus qu'un simple composant ; il s'agit de concevoir un système intégré adapté à vos objectifs spécifiques. Si vous en avez assez de lutter contre des résultats incohérents et que vous souhaitez garantir que vos processus thermiques sont fiables, reproductibles et robustes, notre équipe est prête à vous aider. Nous sommes spécialisés dans le dépassement des solutions universelles pour concevoir des fours personnalisés qui permettent de réaliser vos projets les plus ambitieux. Discutons des défis uniques auxquels vous êtes confronté. Contactez nos experts.

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Articles associés

- Pourquoi vos expériences de croissance cristalline échouent : le coupable caché dans votre four tubulaire

- Pourquoi votre four à haute température échoue : le coupable caché au-delà du tube fissuré

- Votre four n'est pas juste un appareil de chauffage : pourquoi un équipement « juste assez bien » sabote votre recherche sur les matériaux avancés

- Pourquoi votre four à haute température tombe en panne : Ce n'est pas l'élément chauffant, c'est la physique

- Pourquoi vos expériences à haute température échouent — et comment les réussir durablement