Imaginez : des semaines de préparation, un échantillon précieux et soigneusement préparé, et un cycle de chauffage méticuleusement planifié. Vous attendez pendant des heures pendant que le four termine son cycle et refroidit. Vous ouvrez la chambre, vous vous attendez à trouver un matériau vierge, parfaitement synthétisé. Au lieu de cela, vous trouvez un échantillon décoloré, oxydé ou structurellement défectueux. L'expérience est un échec. Encore. Le temps, les ressources et le moral sont tous gaspillés, et vous vous demandez ce qui n'a pas fonctionné.

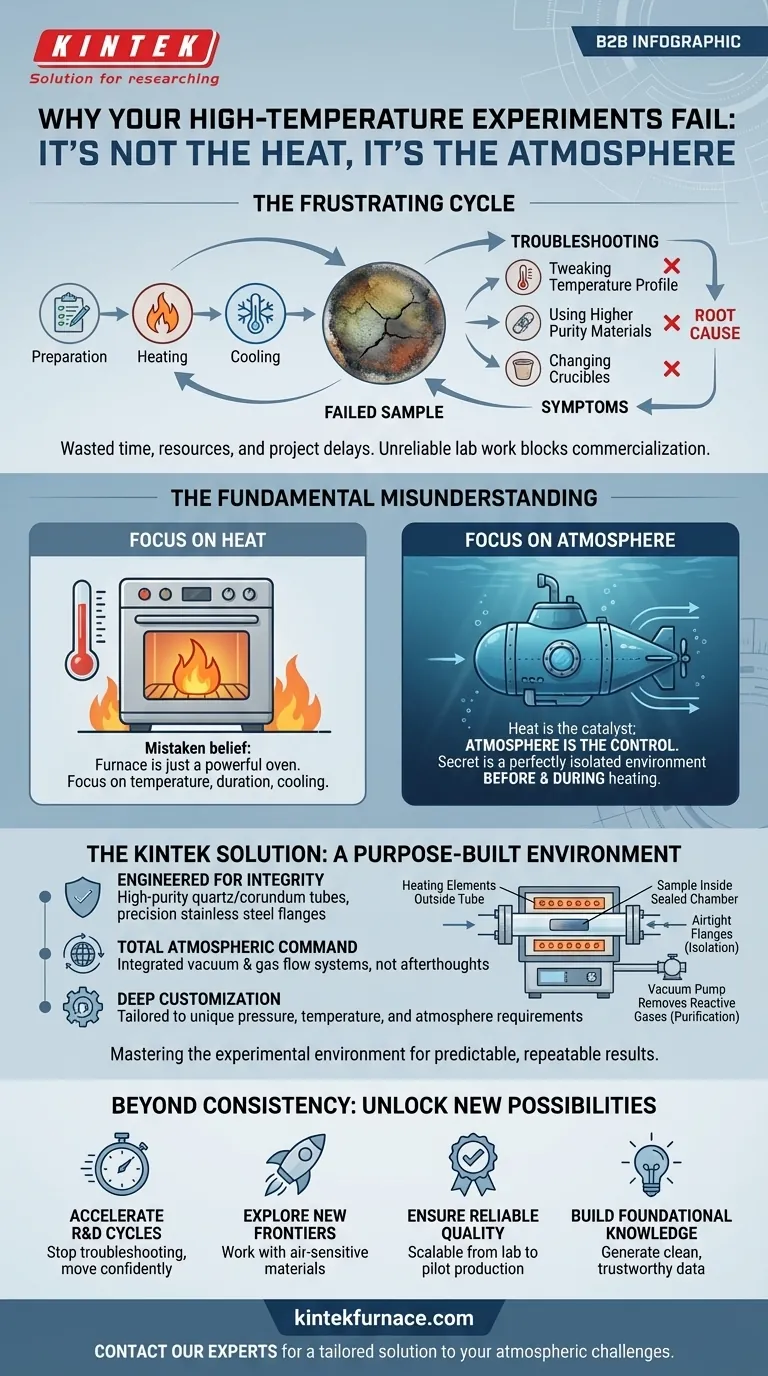

Le cycle frustrant des expériences ratées

Si ce scénario vous semble familier, vous n'êtes pas seul. Dans d'innombrables laboratoires de matériaux avancés, les chercheurs et les ingénieurs se retrouvent piégés dans une boucle frustrante. Ils sont confrontés à des résultats incohérents, à une contamination inexpliquée des échantillons et à des échecs de synthèse.

En réponse, le processus de dépannage typique commence :

- « Peut-être que le profil de température est incorrect. » Vous passez donc des jours à ajuster les vitesses de montée et les temps de maintien.

- « Peut-être que le matériau de départ n'était pas assez pur. » Vous investissez dans des précurseurs plus chers et de plus haute pureté.

- « Essayons un creuset différent. » Une autre variable est modifiée dans l'espoir d'un résultat différent.

Bien que logiques, ces étapes mènent souvent au même résultat décevant. C'est parce qu'il s'agit de tentatives pour corriger les symptômes, et non la maladie sous-jacente. Les conséquences commerciales sont graves : les délais des projets s'étirent de semaines en mois, les budgets de R&D sont consommés par des tests répétés, et le chemin vers la commercialisation d'un nouveau matériau est bloqué par un travail de laboratoire peu fiable et non reproductible.

L'incompréhension fondamentale : pourquoi nous blâmons le mauvais coupable

Le problème fondamental réside dans une idée fausse courante. Nous avons tendance à considérer un four à haute température comme un simple four très puissant et précis. Nous concentrons toute notre attention sur la chaleur – la température, la durée, le taux de refroidissement. Mais pour la plupart des processus de matériaux avancés, la chaleur n'est que le catalyseur ; l'atmosphère est le contrôle.

Le véritable secret d'un processus à haute température réussi n'est pas seulement d'atteindre une température élevée, mais de créer un environnement parfaitement isolé et contrôlé pour l'échantillon *avant et pendant* le chauffage.

Pensez-y comme à un submersible en eaux profondes. La mission n'est pas seulement d'atteindre une certaine profondeur (la température). Le succès de la mission dépend entièrement de l'intégrité de la coque (le tube scellé) et du système de support de vie à l'intérieur (le contrôle de l'atmosphère). Si l'environnement interne est compromis, la mission échoue, quelle que soit la profondeur atteinte.

C'est précisément ainsi qu'un four à tube sous vide est conçu pour fonctionner. Les éléments chauffants sont *à l'extérieur* du tube. L'échantillon est *à l'intérieur* d'une chambre scellée. Les étapes les plus critiques se produisent avant même que la température ne commence à augmenter :

- Isolation : Le tube est scellé hermétiquement par des brides de haute intégrité.

- Purification : Une pompe à vide élimine les gaz réactifs comme l'oxygène et l'humidité qui, autrement, ruineraient votre échantillon à haute température.

- Contrôle : Un gaz spécifique et pur (comme l'argon ou l'azote) peut être introduit pour créer l'atmosphère inerte ou réactive exacte requise par votre processus.

Les solutions courantes échouent car elles ignorent ce principe. Aucun réglage de température ne peut compenser une fuite microscopique ou l'oxygène résiduel qui contamine votre échantillon dès qu'il chauffe.

La solution KINTEK : un environnement spécialement conçu pour vos matériaux

Pour résoudre ce problème à la racine, vous n'avez pas besoin d'une simple boîte plus chaude ; vous avez besoin d'une chambre d'isolation supérieure. Vous avez besoin d'un système conçu dès le départ avec le principe du contrôle atmosphérique absolu en son cœur.

C'est la philosophie derrière les fours à tube sous vide avancés de KINTEK. Nous comprenons que des résultats prévisibles et reproductibles proviennent de la maîtrise de l'environnement expérimental.

- Conçu pour l'intégrité : Nos systèmes utilisent des tubes en quartz ou en corindon de haute pureté associés à des brides en acier inoxydable usinées avec précision pour créer une chambre scellée de manière fiable, expérience après expérience.

- Commandement atmosphérique total : Les systèmes intégrés de vide et de débit de gaz ne sont pas des ajouts ; ils sont au cœur de la conception du four, vous donnant le pouvoir de créer le niveau de vide ou l'environnement gazeux exact dont votre matériau a besoin.

- Personnalisation approfondie : Nous reconnaissons qu'aucun projet de recherche n'est identique. Un four standard prêt à l'emploi peut vous amener à 90 % du chemin, mais ces 10 % restants – ceux qui causent les échecs – sont là où la personnalisation compte. Notre expertise interne en fabrication et en R&D nous permet d'adapter une solution de four aux exigences uniques de pression, de température et d'atmosphère de votre processus spécifique.

Nos fours ne sont pas seulement des outils qui chauffent ; ce sont des instruments de précision conçus pour vous donner un contrôle absolu sur l'univers à l'intérieur du tube.

Au-delà de la cohérence : les nouvelles possibilités que vous débloquez

Lorsque vous dépassez la lutte pour simplement obtenir une exécution réussie, vous débloquez un nouveau niveau d'innovation. Avec un four qui fournit un environnement parfaitement contrôlé à chaque fois, vous pouvez :

- Accélérer les cycles de R&D : Arrêtez de perdre du temps sur le dépannage et les expériences ratées. Passez en toute confiance d'un test réussi à l'autre, raccourcissant considérablement votre délai de développement.

- Explorer de nouvelles frontières : Travaillez avec des matériaux très sensibles et réactifs à l'air qui étaient auparavant trop difficiles, ouvrant de nouvelles voies de découverte.

- Assurer une qualité fiable : Faites passer votre processus à l'échelle du laboratoire à la production pilote en toute confiance, sachant que les résultats que vous avez obtenus en recherche sont reproductibles et évolutifs.

- Construire des connaissances fondamentales : Générez des données propres et fiables sur lesquelles vous pouvez compter, vous permettant de construire une véritable compréhension du comportement de votre matériau sans le bruit de la contamination environnementale.

Votre innovation matérielle ne devrait pas être prise en otage par les limitations de votre équipement. Si des résultats incohérents, une contamination ou une variabilité des processus freinent vos progrès, le problème n'est peut-être pas votre science – c'est votre environnement. Discutons de la manière de construire l'environnement précis et contrôlé dont votre projet a besoin pour réussir.

Contactez nos experts pour partager les défis de votre application unique et découvrir une solution sur mesure.

Guide Visuel

Produits associés

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four à moufle de laboratoire avec levage par le bas

Articles associés

- Le contaminant invisible : pourquoi l'atmosphère de votre four sabote vos résultats

- Pourquoi vos matériaux à haute température échouent : l'ennemi caché dans votre four

- Le défaut caché de votre traitement thermique : ce n'est pas la température, c'est l'air

- L'alchimie du contrôle : Maîtriser le micro-environnement dans un four tubulaire de laboratoire

- L'alchimie de l'isolement : pourquoi les fours tubulaires sont indispensables à l'innovation