Vous avez tout fait correctement. Le matériau est de la plus haute qualité, les pièces ont été méticuleusement nettoyées et le profil de température de votre processus de traitement thermique est programmé au dixième de degré près. Pourtant, lorsque vous ouvrez le four, quelque chose ne va pas. Un léger ternissement ternit la surface, ou pire, le composant échoue plus tard aux tests mécaniques, se révélant étonnamment cassant. Tout ce temps, ces efforts et ces matériaux coûteux — perdus.

Si ce scénario vous semble douloureusement familier, vous n'êtes pas seul.

Le cycle frustrant du « presque parfait »

Dans la R&D et la fabrication de pointe, des alliages aérospatiaux aux implants médicaux, c'est un cauchemar récurrent. Un processus qui fonctionne un jour donne des résultats inférieurs le lendemain. Cette incohérence déclenche un cycle frustrant de dépannage :

- « Est-ce notre protocole de nettoyage ? » Vous mettez en œuvre un processus de nettoyage plus rigoureux en plusieurs étapes, ajoutant du temps et des coûts, mais les défaillances aléatoires persistent.

- « Est-ce la matière première ? » Vous passez des semaines à valider de nouveaux fournisseurs, pour constater que le problème revient éventuellement.

- « Notre température de four est-elle instable ? » Vous investissez dans de nouveaux contrôleurs et étalonnages, mais le problème fondamental reste insaisissable.

Ce n'est pas seulement un casse-tête technique ; c'est une menace directe pour vos objectifs. Les délais des projets s'étendent de semaines à des mois. Les rendements de production chutent, augmentant le coût par unité. Plus important encore, la fiabilité de votre produit final est remise en question, un risque inacceptable dans les applications à enjeux élevés.

Vous chassez des fantômes parce que vous cherchez au mauvais endroit. Le problème n'est pas ce que vous mettez dans le four ; c'est ce qu'il y a déjà.

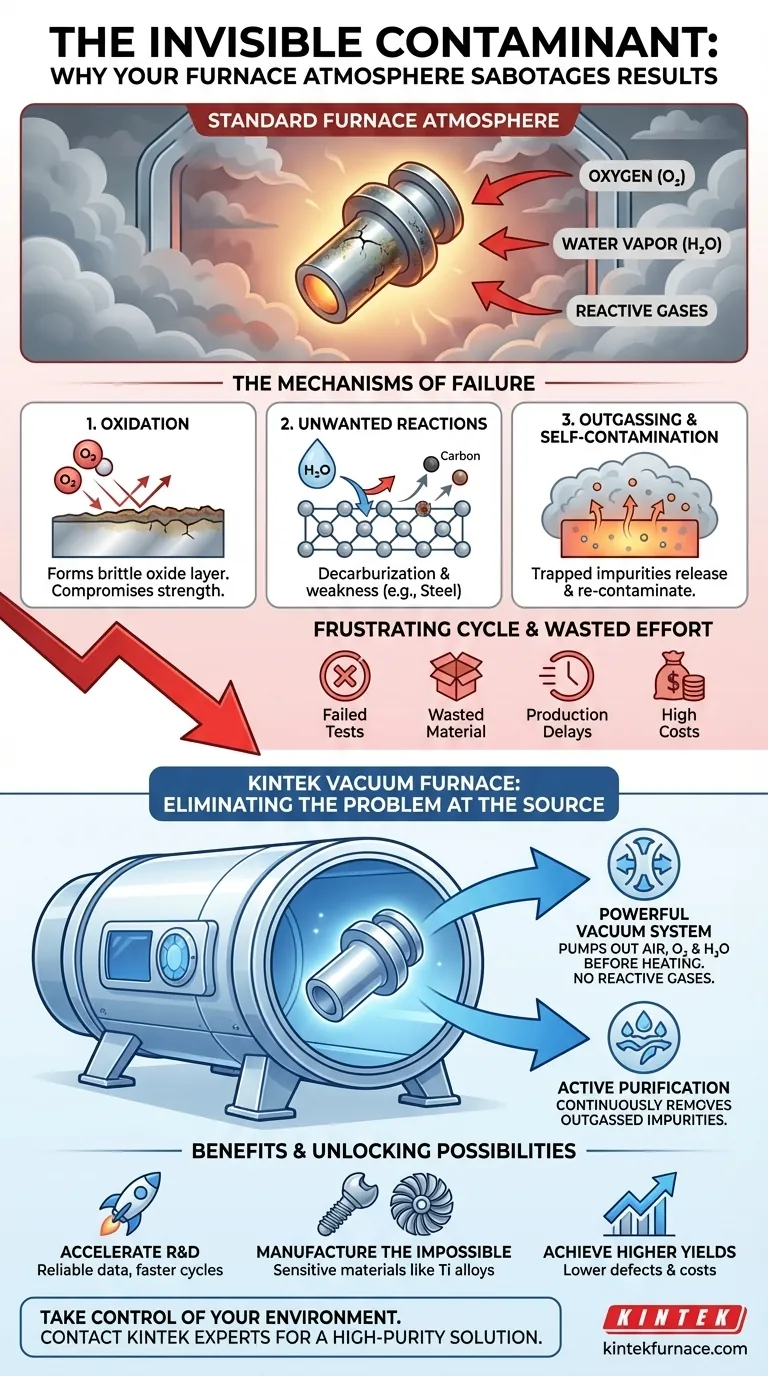

Le véritable coupable : ce n'est pas le matériau, c'est l'atmosphère

Le coupable est invisible, inodore et tout autour de nous : l'air.

Dans notre vie quotidienne, l'air est inoffensif. Mais à l'intérieur d'un four à haute température, il se transforme en un cocktail agressif de gaz réactifs. Les deux principaux responsables sont l'oxygène et la vapeur d'eau.

Comment l'air « inoffensif » devient un saboteur

À des températures élevées, les matériaux deviennent chimiquement réactifs. Lorsqu'ils sont exposés à l'atmosphère à l'intérieur d'un four standard, une réaction en chaîne destructrice commence :

- Oxydation : Les molécules d'oxygène réagissent avidement avec la surface chaude de votre matériau, formant une couche d'oxyde cassante et souvent décolorée. Cette contamination compromet tout, de la conductivité électrique à la résistance mécanique.

- Réactions indésirables : Même des traces d'humidité (H₂O) peuvent réagir avec certains matériaux, perturbant leur composition chimique. Dans le traitement de l'acier, par exemple, les gaz réactifs peuvent provoquer la décarburation — un phénomène où le carbone s'échappe de la surface, rendant l'acier plus faible.

- Auto-contamination : À mesure que la pièce se réchauffe, elle peut libérer des gaz piégés et des impuretés volatiles de sa propre structure — un processus appelé dégazage. Dans un four atmosphérique scellé, ces contaminants nouvellement libérés n'ont nulle part où aller. Ils forment un nuage toxique autour de votre pièce, re-contaminant sa surface.

C'est pourquoi vos tentatives précédentes ont échoué. Vous traitiez les symptômes — comme une surface sale — au lieu de guérir la maladie : un environnement de traitement incontrôlé et réactif.

Prendre le contrôle : comment un four sous vide élimine le problème à sa source

Pour obtenir des résultats vraiment purs et reproductibles, vous n'avez pas besoin d'un meilleur agent de nettoyage ; vous avez besoin de supprimer le champ de bataille lui-même. Vous avez besoin d'éliminer l'atmosphère.

C'est le principe fondamental derrière un four sous vide. Il est conçu non seulement comme un appareil de chauffage, mais comme un système de contrôle environnemental de précision. Il élimine systématiquement la cause profonde de la contamination.

- Il élimine la menace principale : Avant même le début du cycle de chauffage, un puissant système de vide évacue l'air, éliminant pratiquement tout l'oxygène et l'humidité. En l'absence de gaz réactifs, l'oxydation ne peut tout simplement pas se produire. Vos pièces restent brillantes et propres.

- Il purifie activement l'environnement : Un four sous vide ne crée pas seulement une toile vierge ; il la maintient. Le système de vide fonctionne en continu tout au long du processus, évacuant instantanément toutes les impuretés libérées lors du dégazage. Il protège activement la pièce de ses propres émissions.

Ce n'est pas une solution de contournement ; c'est une solution fondamentale. Les fours sous vide avancés de KINTEK sont conçus dès le départ pour fournir ce niveau de contrôle environnemental absolu. Ce sont des outils spécialement conçus pour les laboratoires et les fabricants qui ne peuvent pas se permettre de compromettre l'intégrité des matériaux. Notre capacité de personnalisation approfondie garantit que, que vous ayez besoin d'un vide extrêmement poussé pour la recherche sur les semi-conducteurs ou d'un remplissage de gaz inerte précisément contrôlé pour un alliage sensible, le four est adapté à vos exigences de processus exactes.

Au-delà de la pureté : débloquer de nouvelles possibilités en science des matériaux

Lorsque vous éliminez la contamination environnementale comme variable, tout change. Vous passez d'un état de dépannage réactif à un état d'innovation proactive.

La question n'est plus : « Pourquoi ce lot a-t-il échoué ? », mais plutôt : « Que pouvons-nous réaliser ensuite ? »

- Accélérer la R&D : Avec des résultats fiables et reproductibles, vous pouvez faire confiance à vos données, raccourcir les cycles de développement et commercialiser plus rapidement de nouveaux matériaux et produits.

- Fabriquer l'impossible : Vous pouvez désormais travailler en toute confiance avec des matériaux de nouvelle génération hautement sensibles — comme les alliages de titane pour les implants médicaux ou les superalliages monocristallins pour les aubes de turbine — qui sont impossibles à traiter dans une atmosphère standard.

- Obtenir des rendements plus élevés : En éliminant une source majeure de défauts, vous pouvez augmenter considérablement les rendements de production, réduire les coûts et améliorer la rentabilité.

Résoudre le problème de contamination ne consiste pas seulement à obtenir des pièces plus propres ; il s'agit de débloquer un nouveau niveau de performance des matériaux et de créer des opportunités qui étaient auparavant hors de portée.

Votre travail est trop important pour être compromis par un contaminant invisible. Si vous êtes prêt à dépasser les incohérences frustrantes et à obtenir des résultats impeccables, notre équipe d'experts peut vous aider à concevoir la solution de chauffage de haute pureté parfaite pour votre application. Contactez nos experts pour discuter de votre projet spécifique et découvrir comment prendre le contrôle total de l'environnement de votre matériau.

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Articles associés

- Pourquoi vos matériaux à haute température échouent : l'ennemi caché dans votre four

- Le Vide Contrôlé : Comment les fours tubulaires forgent les matériaux de demain

- Au-delà de la température : maîtriser l'environnement invisible dans un four tubulaire

- De la poudre à la puissance : la physique du contrôle dans un four tubulaire

- Le défaut caché de votre traitement thermique : ce n'est pas la température, c'est l'air