Vous avez tout fait dans les règles de l'art. La métallurgie est correcte, le profil de température est précis et la vitesse de refroidissement est parfaite. Pourtant, le composant final sorti de votre four est une déception. Il est légèrement déformé, la surface est décolorée par une couche d'oxyde, ou pire, il échoue aux tests de résistance, présentant une fragilité inattendue. Vous vous retrouvez avec une pièce mise au rebut et une question lancinante : qu'est-ce qui a mal tourné ?

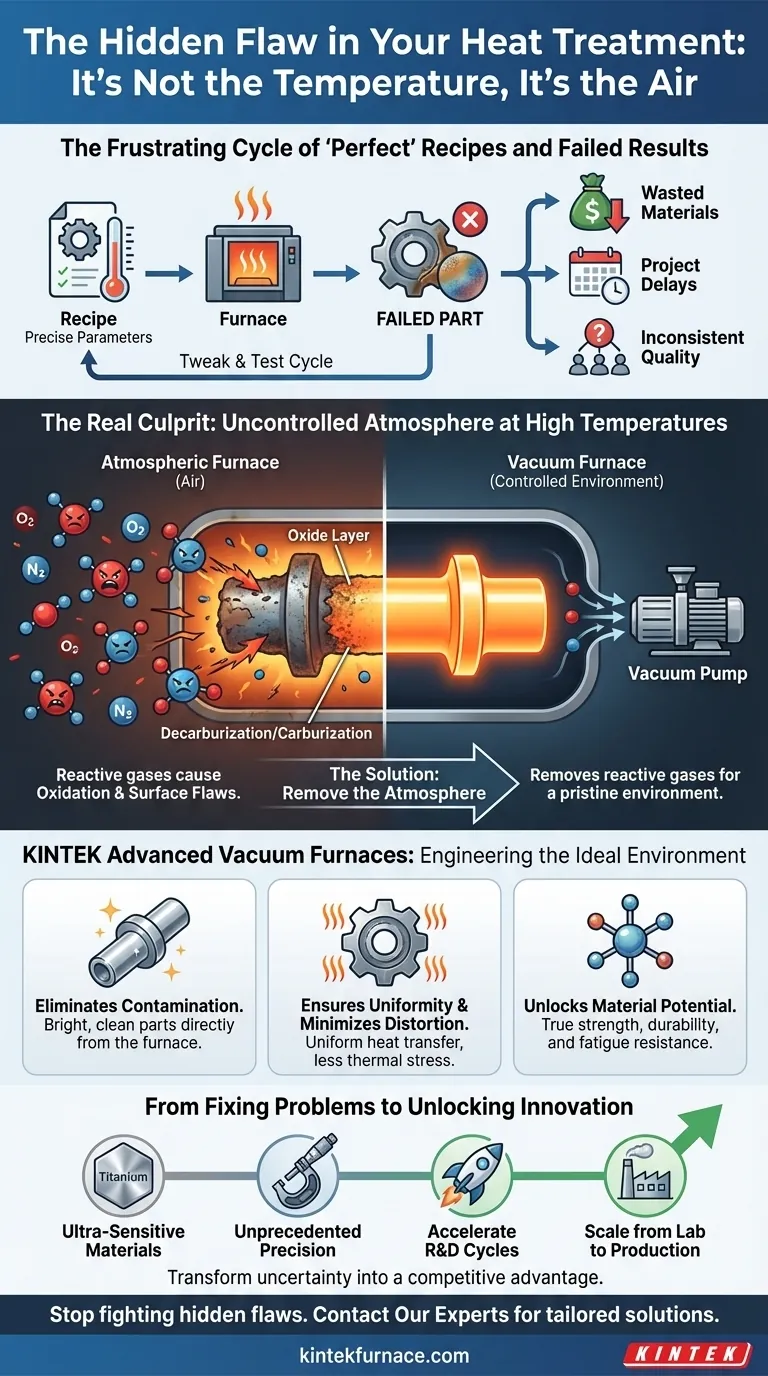

Le cycle frustrant des recettes "parfaites" et des résultats ratés

Ce n'est pas un incident isolé ; c'est une lutte chronique dans de nombreux laboratoires de R&D avancés et lignes de production. Lorsque les matériaux haute performance ne répondent pas aux spécifications après un traitement thermique, la réaction immédiate est d'examiner la recette. La montée en température était-elle trop rapide ? Le temps de maintien était-il trop court ? Devrions-nous essayer une composition d'alliage légèrement différente ?

Ce cycle de "réglage et test" commence. Les ingénieurs passent des semaines à ajuster les paramètres, à effectuer d'innombrables cycles et à analyser les pièces défectueuses. Chaque lot défectueux entraîne un coût important :

- Matériaux gaspillés : Les alliages et céramiques haute performance sont coûteux. Chaque composant mis au rebut est de l'argent évaporé.

- Retards de projet : Le temps perdu en dépannage repousse les calendriers de développement, retardant les lancements de produits et affectant les engagements.

- Qualité incohérente : Même lorsqu'un résultat réussi est obtenu, il est souvent difficile de le reproduire, ce qui entraîne des performances de produit peu fiables et des dommages potentiels à la réputation.

Ce ne sont pas seulement des frustrations techniques ; ce sont des obstacles commerciaux importants. Le problème fondamental est que ces "solutions" courantes ne font que traiter les symptômes, car le diagnostic est erroné. Le problème n'est souvent pas votre recette.

Le véritable coupable : une atmosphère incontrôlée à haute température

Le véritable saboteur de votre processus est souvent invisible : l'air à l'intérieur de votre four.

À température ambiante, les gaz de notre atmosphère, principalement l'azote et l'oxygène, sont relativement inoffensifs pour la plupart des matériaux. Mais aux températures élevées requises pour le traitement thermique, tout change. La surface du matériau devient très réactive et l'air se transforme d'un environnement bénin en une source de contamination.

Voici la science simple derrière l'échec :

- Oxydation : Les atomes d'oxygène dans l'air se lient agressivement à la surface du métal, créant une couche d'oxyde cassante et souvent décolorée. Cette couche ruine non seulement la finition de surface, mais peut également compromettre l'intégrité structurelle du composant.

- Décarburation/Carburation : Pour les aciers, la teneur en carbone est essentielle pour leur dureté et leur résistance. Les gaz de l'atmosphère peuvent réagir avec l'acier, soit en retirant du carbone de sa surface (décarburation, le rendant mou), soit en ajoutant un excès de carbone (carburation, le rendant cassant).

Ajuster votre profil de température ne résoudra jamais ce problème car vous ne vous attaquez pas à ce problème chimique fondamental. C'est comme essayer de cuire un gâteau de classe mondiale dans une pièce poussiéreuse ; quelle que soit la perfection de votre recette, le produit final sera toujours contaminé. Les "solutions" courantes échouent car elles opèrent dans un environnement défectueux.

Résoudre la cause profonde : concevoir l'environnement de traitement idéal

Si la cause profonde est des réactions chimiques indésirables avec l'atmosphère, la solution logique est d'éliminer complètement l'atmosphère. C'est là que le processus passe de la divination à l'ingénierie de précision. Pour obtenir des résultats impeccables et reproductibles, vous avez besoin d'un outil spécialement conçu pour éliminer cette variable fondamentale.

C'est le principe derrière un four sous vide.

Un four sous vide n'est pas juste une boîte qui chauffe ; c'est un environnement hautement contrôlé. En aspirant l'air avant le début du cycle de chauffage, il élimine les gaz réactifs qui causent l'oxydation et la décarburation. Dans cet environnement propre et inerte, le processus de traitement thermique peut se dérouler exactement comme prévu, sans aucune réaction secondaire indésirable.

Les fours sous vide avancés de KINTEK incarnent ce principe. Ils sont conçus non seulement pour fournir de la chaleur, mais pour créer les conditions parfaites pour que cette chaleur opère sa magie.

- Élimine directement la contamination : L'environnement sous vide s'attaque directement à la cause profonde de l'oxydation et des défauts de surface, résultant en des pièces brillantes et propres directement sorties du four.

- Assure l'uniformité et minimise la distorsion : En l'absence de courants d'air, le transfert de chaleur est plus uniforme, minimisant les contraintes thermiques qui causent le gauchissement et la distorsion dans les géométries complexes.

- Libère le potentiel des matériaux : Le processus garantit que les propriétés finales du matériau – résistance, durabilité et résistance à la fatigue – sont le résultat direct de votre cycle thermique soigneusement conçu, et non d'une loterie de réactions atmosphériques.

De plus, comme chaque matériau avancé a des exigences uniques, nos profondes capacités de personnalisation garantissent que votre four n'est pas seulement un produit standard, mais une solution précisément adaptée à vos objectifs expérimentaux ou de production spécifiques.

Passer de la résolution de problèmes au déblocage de l'innovation

Lorsque vous éliminez la variable de la contamination atmosphérique, vous faites plus que résoudre un problème de qualité. Vous débloquez de nouvelles capacités. La conversation dans votre laboratoire passe de "Pourquoi cela a-t-il échoué ?" à "Que pouvons-nous réaliser ensuite ?"

Avec un environnement de traitement thermique fiable et impeccable, vous pouvez :

- Travailler avec des matériaux ultra-sensibles : Traitez en toute confiance des métaux réactifs comme le titane, les superalliages et les métaux réfractaires qui sont impossibles à traiter dans un four conventionnel.

- Atteindre une précision sans précédent : Fabriquez des composants pour des industries exigeantes comme l'aérospatiale, les implants médicaux et l'électronique haute performance, où la précision dimensionnelle et l'intégrité des matériaux sont non négociables.

- Accélérer les cycles de R&D : Passez de l'essai et erreur à des résultats prévisibles et reproductibles, réduisant considérablement le temps nécessaire pour développer et qualifier de nouveaux produits et processus.

- Passer du laboratoire à la production : Transférez de manière transparente un processus perfectionné dans un four sous vide de R&D vers un système de production plus grand, en sachant que les résultats seront constants.

En allant au-delà de la simple gestion des symptômes, vous pouvez enfin prendre le contrôle total de vos résultats matériels. Cela transforme votre processus de traitement thermique d'une source d'incertitude en un avantage concurrentiel.

Arrêtez de combattre les défauts cachés de votre processus. Il est temps de vous attaquer à la cause profonde et de libérer le véritable potentiel de vos matériaux. Si vous êtes aux prises avec des résultats incohérents ou si vous cherchez à repousser les limites du possible, notre équipe d'experts peut vous aider à concevoir la solution de traitement thermique idéale pour vos défis spécifiques. Discutons de la manière de faire passer votre projet de la frustration à la percée. Contactez nos experts.

Guide Visuel

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Articles associés

- Le contaminant invisible : pourquoi l'atmosphère de votre four sabote vos résultats

- Au-delà de la chaleur : Le pouvoir invisible du contrôle environnemental dans les fours tubulaires

- Pourquoi vos expériences à haute température échouent : ce n'est pas la chaleur, c'est l'atmosphère

- L'Univers Contrôlé : Maîtriser la Matière dans un Four à Tube de 70 mm

- Le Gambit de l'Ingénieur : Pourquoi les fours sous vide sont une question de contrôle, pas seulement de chaleur