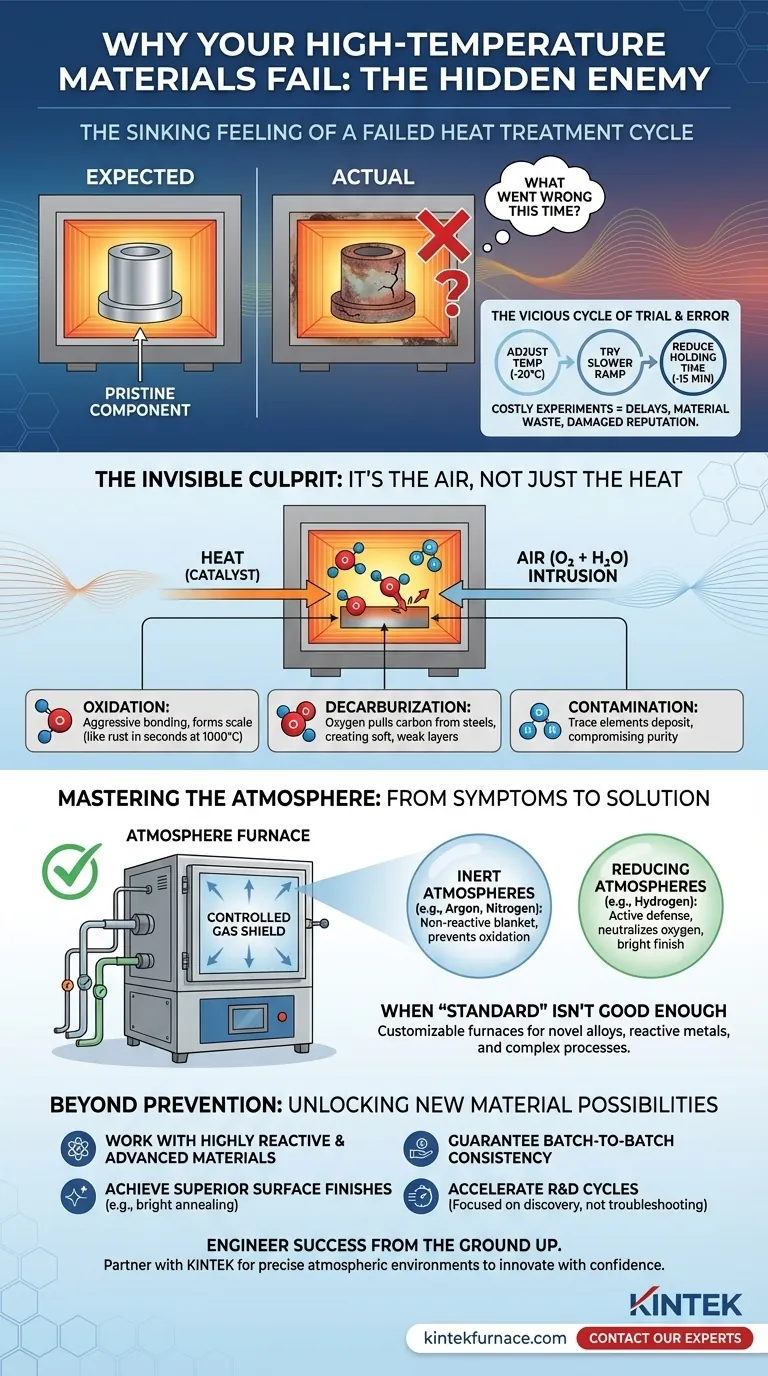

Le sentiment de déception d'un cycle de traitement thermique raté

Vous ouvrez la porte du four après un cycle de chauffage critique de plusieurs heures. À l'intérieur devrait se trouver un composant vierge et parfaitement traité. Au lieu de cela, votre cœur se serre. La surface est décolorée, recouverte d'une écaille cassante et friable, ou ses propriétés ont fondamentalement changé pour le pire.

Des semaines de recherche, des matériaux précieux et des coûts énergétiques importants sont compromis en un instant. Vous vous retrouvez à fixer une pièce défaillante, en vous posant la question frustrante : qu'est-ce qui n'a pas fonctionné *cette* fois-ci ?

Le cercle vicieux des essais et erreurs

Si ce scénario vous semble familier, vous n'êtes pas seul. C'est un problème omniprésent dans la science des matériaux, la métallurgie et la fabrication avancée. L'instinct immédiat est de blâmer la variable la plus évidente : la chaleur.

C'est ainsi que commence le travail frustrant de devinettes :

- « La température était peut-être trop élevée ? Baissons-la de 20 degrés. »

- « Le taux de montée était peut-être trop rapide ? Essayons un profil plus lent. »

- « Le temps de maintien était peut-être trop long ? Coupons-le de 15 minutes. »

Chaque tentative est une autre expérience coûteuse et longue qui conduit souvent aux mêmes résultats incohérents. Ce n'est pas seulement une nuisance technique ; c'est un obstacle commercial sérieux. Cela crée des retards de projet qui repoussent les lancements de produits, provoque des déchets de matériaux qui gonflent les budgets de R&D et produit des composants peu fiables qui peuvent nuire à la réputation de qualité d'une entreprise. Vous êtes coincé à dépanner un processus fondamental au lieu de faire progresser votre recherche ou votre production.

Le coupable invisible : ce n'est pas la chaleur, c'est l'air

Voici la vérité fondamentale qui brise le cycle : la cause principale de l'échec est rarement la température elle-même, mais les réactions chimiques incontrôlées que la chaleur accélère. Le véritable ennemi est invisible : l'air ordinaire qui remplit la chambre de votre four.

La chaleur agit comme un puissant catalyseur. À haute température, l'oxygène et la vapeur d'eau de l'air, qui sont inoffensifs à température ambiante, deviennent incroyablement agressifs. Ils attaquent activement la surface de votre matériau.

- Oxydation : L'oxygène se lie agressivement aux métaux et aux céramiques, formant l'écaille et la décoloration indésirables que vous voyez sur les pièces défaillantes. Un processus comme la rouille du fer, qui prend des années dans votre jardin, peut se produire en quelques secondes à 1000°C.

- Décarburation : Pour les aciers, l'oxygène de l'air peut littéralement extraire des atomes de carbone de la surface du matériau, créant une couche extérieure douce et faible.

- Contamination : Les oligo-éléments présents dans l'air peuvent se déposer sur votre matériau, compromettant sa pureté et ses performances dans des applications sensibles comme les semi-conducteurs ou les implants médicaux.

C'est pourquoi se contenter de modifier les profils de température revient à essayer de réparer une fuite en peignant sur la tache d'eau. Vous ne vous attaquez qu'au symptôme, pas à la cause profonde du problème.

De la lutte contre les symptômes à la guérison de la maladie : maîtriser l'atmosphère

Si le problème de fond est les réactions indésirables avec l'air, la solution logique est de se débarrasser de l'air. Pour obtenir des résultats parfaits et reproductibles, vous devez remplacer l'environnement imprévisible et réactif de l'air par un environnement contrôlé, prévisible et protecteur.

C'est tout l'objectif d'un four à atmosphère spécialisé. C'est un outil conçu non seulement pour chauffer un matériau, mais pour vous donner un contrôle absolu sur l'environnement chimique qui l'entoure.

Au lieu de laisser votre matériau exposé, vous créez un bouclier protecteur à l'aide d'un gaz spécifique :

- Atmosphères inertes (par exemple, Argon, Azote) : Ces gaz agissent comme une couverture parfaite et non réactive. Ils déplacent physiquement tout l'oxygène, empêchant toute oxydation de commencer. Votre matériau est chauffé dans une bulle neutre, en ressortant aussi pur qu'il est entré.

- Atmosphères réductrices (par exemple, Hydrogène) : Celles-ci vont plus loin. Elles constituent une défense active, recherchant et réagissant avec toutes les molécules d'oxygène errantes pour les neutraliser. Une atmosphère réductrice peut même inverser une légère oxydation de surface, résultant en une finition brillante et propre.

Un four à atmosphère correctement conçu, avec sa chambre scellée et son système de distribution de gaz précis, résout la cause profonde. Il transforme le traitement thermique d'un jeu de hasard en une science prévisible.

Quand le « standard » ne suffit pas

Mais que faire si vous travaillez avec un alliage novateur, un métal hautement réactif comme le titane, ou un processus complexe en plusieurs étapes ? Un four standard pourrait ne pas fournir le contrôle granulaire dont vous avez besoin. C'est là que la capacité de définir précisément l'environnement devient critique. Un véritable contrôle de processus nécessite un four conçu pour votre défi spécifique, capable de gérer le mélange de gaz exact, les niveaux de pureté et les cycles de pression dont votre matériau a besoin.

Au-delà de la prévention : débloquer de nouvelles possibilités de matériaux

Une fois que vous arrêtez de lutter contre des échecs imprévisibles, vous pouvez commencer à obtenir des percées intentionnelles. Maîtriser l'atmosphère du four ne consiste pas seulement à limiter les dégâts ; il s'agit de libérer le potentiel.

Lorsque votre processus est stable, reproductible et précisément contrôlé, vous pouvez :

- Travailler avec des matériaux avancés et hautement réactifs impossibles à traiter à l'air libre.

- Obtenir des finitions de surface supérieures, comme le recuit brillant, sans étapes de nettoyage secondaires coûteuses et longues.

- Garantir la cohérence d'un lot à l'autre, transformant votre innovation d'une curiosité de laboratoire en un produit fiable et fabricable.

- Accélérer les cycles de R&D car vous vous concentrez sur la découverte authentique, et non sur la répétition d'expériences de base ratées.

Vous ne faites plus que chauffer un matériau ; vous effectuez une ingénierie de surface précise, ouvrant la porte à la création de matériaux aux propriétés qui étaient auparavant hors de portée.

Vos défis matériels sont uniques, et votre four devrait l'être aussi. Arrêtez de vous battre avec des résultats imprévisibles et commencez à concevoir le succès dès le départ. Chez KINTEK, nos capacités de personnalisation approfondies signifient que nous ne vous vendons pas seulement un four ; nous nous associons à vous pour concevoir l'environnement atmosphérique précis dont vous avez besoin pour innover en toute confiance. Discutons des exigences spécifiques de votre projet. Contactez Nos Experts pour commencer la conversation.

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Articles associés

- Le Gambit de l'Ingénieur : Pourquoi les fours sous vide sont une question de contrôle, pas seulement de chaleur

- Le contaminant invisible : pourquoi l'atmosphère de votre four sabote vos résultats

- Pourquoi vos expériences à haute température échouent : ce n'est pas la chaleur, c'est l'atmosphère

- La physique de l'absence : Comment les fours sous vide défient les limites de la chaleur

- À la recherche de la pureté : Le pouvoir silencieux du four sous vide