Vous avez tout fait correctement. Le matériau est pur, le processus est méticuleusement documenté et votre four est conçu pour 1700°C. Vous réglez le contrôleur sur 1650°C pour un processus de frittage critique. Pourtant, les échantillons sortant de la chambre présentent un mélange exaspérant d'incohérences — certains parfaits, d'autres fissurés, déformés ou ne respectant pas les spécifications.

Des jours, voire des semaines, sont perdus à chercher des variables fantômes. Vous remettez en question le fournisseur de matériaux, vous recalibrez vos outils de mesure, vous ajustez les paramètres du processus. Mais les résultats restent obstinément, coûteusement imprévisibles. Si cela vous semble familier, vous n'êtes pas seul. Et la cause du problème se cache à la vue de tous.

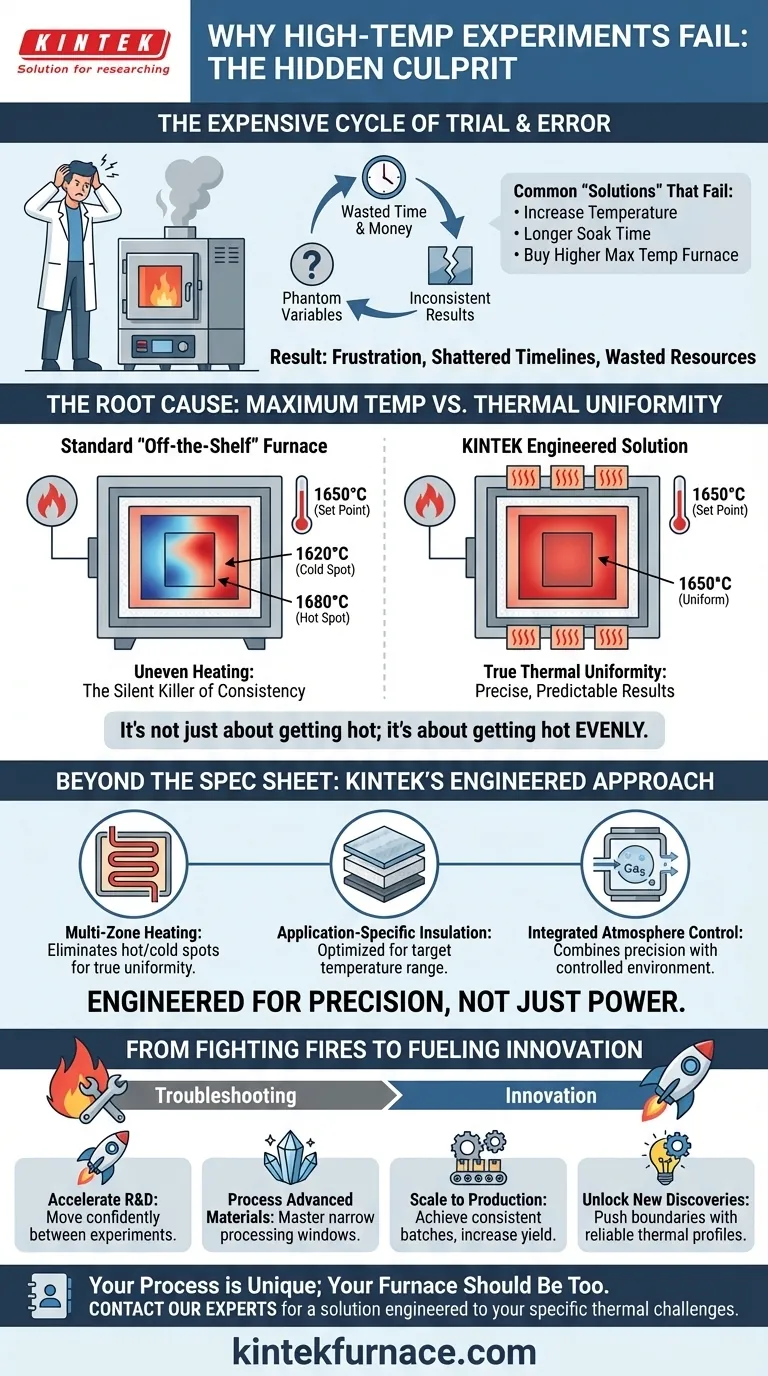

Le cycle coûteux des essais et erreurs

Ce scénario se déroule chaque jour dans les laboratoires de R&D avancés et les installations de fabrication à enjeux élevés. L'hypothèse initiale est presque toujours qu'un four avec une température maximale suffisante est une garantie de performance. Lorsque les résultats tournent mal, le manuel de dépannage est prévisible :

- « Augmentons simplement la température. » Vous poussez le four plus près de sa limite, espérant que plus de chaleur résoudra le problème, l'aggravant souvent.

- « Nous allons essayer un temps de maintien plus long. » Cela gaspille de l'énergie et du temps machine précieux, sans aborder le problème sous-jacent.

- « Nous avons besoin d'un four avec une température maximale encore plus élevée. » C'est l'erreur la plus courante et la plus coûteuse — investir dans plus de puissance sans comprendre le vrai problème.

Ce cycle n'est pas seulement frustrant ; il a de graves conséquences commerciales. Les calendriers de projet sont bouleversés, les budgets de R&D sont consumés par des matériaux et de l'énergie gaspillés, et l'incapacité à adapter un processus de manière fiable peut complètement arrêter le lancement d'un nouveau produit. Il vous reste un processus qui relève plus de l'art que de la science, entièrement dépendant de la chance.

La cause profonde : Température maximale vs. Uniformité thermique

Voici le point de basculement critique : le problème est rarement la température maximale que votre four peut atteindre. Le véritable coupable est le manque d'uniformité thermique.

Pensez à un four de cuisine standard. Le cadran peut être réglé sur 200°C, mais vous savez par expérience que le coin arrière chauffe plus et brûlera les biscuits, tandis que l'avant les laisse pas assez cuits. Amplifiez maintenant cet effet aux températures extrêmes utilisées pour les céramiques avancées, les alliages ou la croissance de cristaux.

Le contrôleur de température d'un four peut indiquer une température stable de 1650°C à partir d'un seul thermocouple, mais à l'intérieur de la chambre, une bataille thermique cachée fait rage. Une partie de votre échantillon pourrait se trouver à 1680°C tandis qu'une autre est à 1620°C. Ce gradient de température, ce chauffage inégal, est le tueur silencieux de la cohérence.

C'est précisément pourquoi les « solutions » courantes échouent. Augmenter la chaleur ne crée pas d'uniformité ; cela rend simplement les points chauds plus chauds. Un temps de maintien plus long ne peut pas compenser un défaut de conception fondamental qui empêche une distribution uniforme de la chaleur. Vous essayez de résoudre un problème matériel avec un correctif logiciel, et cela ne fonctionnera jamais de manière fiable.

Au-delà de la fiche technique : un four conçu pour votre processus

Pour obtenir des résultats répétables et prévisibles, vous n'avez pas seulement besoin d'un four qui chauffe. Vous avez besoin d'un instrument thermique conçu pour la précision — un système conçu pour délivrer la même température exacte à chaque millimètre carré de votre échantillon, à chaque cycle.

C'est là que le concept de « prêt à l'emploi » s'effondre. Un four générique est construit pour atteindre un chiffre sur une fiche technique. Une véritable solution de processus, cependant, est construite autour de vos exigences thermiques spécifiques. C'est le principe derrière l'approche de KINTEK. Nous reconnaissons qu'obtenir une uniformité parfaite à 1200°C est un défi d'ingénierie complètement différent de celui à 1700°C, surtout lorsqu'une atmosphère contrôlée est requise.

Notre capacité de personnalisation approfondie nous permet de résoudre directement la cause profonde :

- Chauffage multi-zones : Au lieu d'un seul élément chauffant à force brute, nous pouvons concevoir plusieurs zones de chauffage contrôlées indépendamment pour éliminer les points chauds et froids, assurant une véritable uniformité thermique dans toute la chambre.

- Isolation spécifique à l'application : Nous sélectionnons et concevons des ensembles d'isolation optimisés pour votre plage de température cible, minimisant les pertes de chaleur et améliorant la stabilité.

- Contrôle d'atmosphère intégré : Pour les processus sensibles à l'oxydation, nos fours sous vide et à atmosphère combinent une précision à haute température avec un environnement parfaitement contrôlé, garantissant que l'intégrité du matériau n'est jamais compromise.

Un four KINTEK n'est pas juste un produit ; c'est une solution née d'une compréhension approfondie de la dynamique thermique. Il est conçu non seulement pour atteindre une température, mais pour la maîtriser.

Des luttes contre les incendies à l'alimentation de l'innovation

Lorsque votre processus thermique est véritablement stable et uniforme, toute la dynamique de votre travail change. L'énergie autrefois consacrée au dépannage et à la réexécution d'expériences ratées est libérée. Vous pouvez maintenant :

- Accélérer la R&D : Passez avec confiance d'une expérience réussie à la suivante, sachant que les résultats sont fiables et que le four n'est pas une variable.

- Traiter des matériaux avancés : Travaillez avec des matériaux de nouvelle génération qui ont des fenêtres de traitement incroyablement étroites, ce qui serait impossible dans un four non uniforme.

- Adapter à la production : Transférez un processus du laboratoire à la chaîne de production avec l'assurance que les résultats seront constants, lot après lot, augmentant le rendement et la rentabilité.

- Débloquer de nouvelles découvertes : Repoussez les limites du possible, en explorant de nouvelles compositions de matériaux et des profils thermiques, libéré des contraintes d'un équipement imprévisible.

Vous cessez d'être un opérateur de four et redevenez un véritable scientifique des matériaux ou un ingénieur de processus, concentré sur l'innovation plutôt que sur l'atténuation.

Votre processus est unique ; votre four devrait l'être aussi. Arrêtez de vous battre contre des résultats incohérents et commencez à obtenir des succès prévisibles. Notre équipe d'experts est prête à aller au-delà de la fiche technique et à discuter des défis thermiques spécifiques de votre projet, en concevant une solution qui offre la précision dont vous avez besoin pour avancer. Contactez nos experts pour commencer la conversation.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Articles associés

- De la force brute au contrôle parfait : la physique et la psychologie des fours sous vide

- L'avantage invisible : Comment les fours sous vide forgent la perfection métallurgique

- La tyrannie de l'air : comment les fours sous vide forgent la perfection en éliminant tout

- Au-delà de la chaleur : La psychologie du fonctionnement parfait d'un four sous vide

- L'Architecte Invisible : Comment les fours à vide forgent l'avenir des composites