L'ennemi invisible de la perfection

Imaginez forger une épée à la flamme nue. Le processus est une bataille contre les éléments : le vacillement imprévisible du feu, les impuretés de l'air, le refroidissement inégal. Le succès est un mélange de compétence, d'expérience et d'une bonne dose de chance.

Pendant des siècles, telle a été l'essence de la métallurgie.

Mais dans le monde des matériaux haute performance, la chance n'est pas une variable que nous pouvons nous permettre. Une inclusion d'oxyde microscopique sur une aube de turbine aérospatiale ou un point de contrainte interne dans un implant médical peut entraîner une défaillance catastrophique.

Le changement fondamental dans la science des matériaux modernes est psychologique : un passage de la gestion du chaos à l'ingénierie du contrôle absolu. C'est le monde du four sous vide. Ce n'est pas seulement un équipement ; c'est une philosophie.

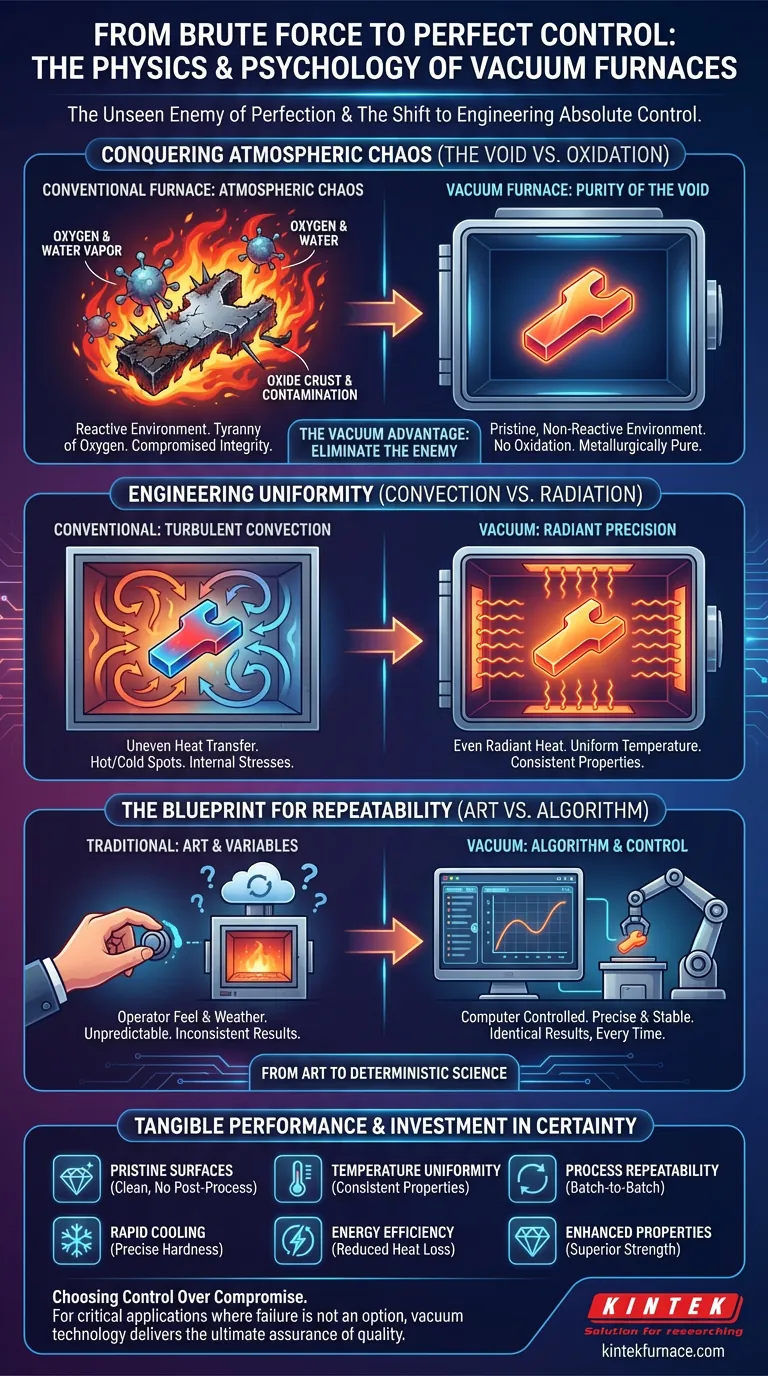

Conquérir le chaos atmosphérique

L'air que nous respirons, riche en oxygène et en vapeur d'eau, est un saboteur implacable à haute température. Il attaque agressivement les surfaces métalliques chaudes, cherchant à réagir et à contaminer.

La tyrannie de l'oxygène

Lorsqu'un matériau est chauffé dans l'atmosphère, il s'oxyde. Cela crée une couche de surface cassante et décolorée, une croûte d'imperfection. Ce n'est pas seulement un problème cosmétique ; c'est une altération chimique qui peut compromettre l'intégrité structurelle, la conductivité et les performances du matériau.

Le nettoyage post-processus peut éliminer la couche de surface, mais il ne peut pas annuler les réactions qui ont pu se produire juste en dessous.

La pureté du vide

Un four sous vide gagne cette bataille en éliminant simplement l'ennemi. En pompant l'atmosphère hors de la chambre, il crée un environnement vierge et non réactif.

Le résultat est un composant qui sort du cycle de chauffage aussi propre et brillant qu'il est entré. Il n'y a pas d'oxydation, pas de contamination. Le matériau est métallurgiquement pur, ses propriétés reflétant la conception, et non les accidents de son traitement. C'est l'élégance de créer dans un vide contrôlé.

Ingénierie de l'uniformité dans un monde impitoyable

L'incohérence est le parent de l'échec. Dans un four conventionnel, la chaleur est transférée par convection, les courants turbulents et tourbillonnants d'air chaud. Ce processus est intrinsèquement inégal, créant des points chauds et froids sur la pièce.

Le sophisme de la chaleur « uniforme »

Un composant traité avec une chaleur inégale développe des contraintes internes. Une section se dilate ou se contracte différemment d'une autre, verrouillant des faiblesses microscopiques. Le matériau conserve un héritage caché de son histoire thermique chaotique.

Chaleur par rayonnement : une union plus parfaite

Le vide est un excellent isolant. Sans air pour transporter la chaleur par convection, le transfert se fait principalement par rayonnement thermique.

Imaginez la pièce suspendue au centre de la zone chaude, baignée uniformément d'énergie infrarouge de toutes les directions. C'est une méthode de chauffage beaucoup plus douce et uniforme. La différence de température sur une pièce complexe peut être réduite à quelques degrés seulement, garantissant que chaque caractéristique, courbe et coin reçoit exactement le même traitement thermique.

Le plan pour la répétabilité

Les mains humaines, même les plus habiles, introduisent des variations. Les conditions atmosphériques changent avec la météo. Comment garantir que la pièce que vous fabriquez aujourd'hui est identique à celle que vous avez fabriquée la semaine dernière ?

Supprimer le « fantôme dans la machine »

Le « fantôme » du traitement thermique traditionnel est la variable imprévisible de l'atmosphère. En créant un vide, vous éliminez ce caractère aléatoire. L'environnement du processus devient une constante connue et stable.

De l'art à l'algorithme

Avec l'environnement contrôlé, l'ensemble du cycle thermique peut être géré par ordinateur avec une précision absolue. Les taux de chauffage, les temps de maintien et les profils de refroidissement ne sont pas seulement des directives ; ce sont des codes exécutés sans faille, encore et encore.

Cela transforme le processus d'un art dépendant du ressenti de l'opérateur en une science déterministe. Pour les industries où l'échec n'est pas une option, ce niveau de répétabilité métallurgique est l'assurance ultime de la qualité.

Performances tangibles, nées d'un contrôle intangible

Cette approche disciplinée se traduit directement par des performances et une efficacité supérieures.

| Avantage | L'impact pratique |

|---|---|

| Surfaces vierges | Prévient l'oxydation et la contamination, éliminant le besoin de nettoyage post-processus. |

| Uniformité de la température | Assure des propriétés matérielles constantes et minimise les contraintes internes. |

| Répétabilité du processus | Garantit des résultats identiques d'un lot à l'autre, année après année. |

| Refroidissement rapide | La trempe par gaz à haute pression permet un contrôle précis de la dureté et de la résistance. |

| Efficacité énergétique | Le vide agit comme un isolant naturel, réduisant considérablement les pertes de chaleur et la consommation d'énergie. |

| Propriétés améliorées | Conduit à une résistance, une ductilité et une durée de vie en fatigue supérieures dans le composant final. |

Une vision pragmatique : l'investissement dans la certitude

Bien sûr, atteindre ce niveau de contrôle nécessite une technologie d'une autre catégorie.

Un four sous vide représente un investissement initial plus élevé en raison de ses pompes, joints et systèmes de contrôle complexes. Il exige également un niveau de discipline de maintenance plus élevé pour assurer l'intégrité du vide. Le temps nécessaire pour évacuer la chambre ajoute également au temps de cycle total.

Mais ce ne sont pas des obstacles ; ce sont le prix à payer pour éliminer l'incertitude.

Choisir le contrôle plutôt que le compromis

La décision d'utiliser un four sous vide est un choix stratégique pour privilégier la perfection. Pour les applications courantes avec de larges tolérances, un four conventionnel peut suffire.

Mais pour les chercheurs repoussant les limites de la science des matériaux, ou pour les fabricants créant des composants critiques où l'échec a des conséquences profondes, le contrôle est primordial. Ces applications exigent un environnement qui peut être défini et répété avec précision, une promesse que seul un système sous vide peut véritablement tenir.

Chez KINTEK, nous construisons les outils pour ceux qui choisissent le contrôle. Notre expertise approfondie en R&D et en fabrication nous permet de fournir des solutions haute température hautement personnalisables, des systèmes sous vide et CVD aux fours à tube et rotatifs. Nous comprenons que votre travail dépend de la création de l'environnement parfait pour l'innovation.

Laissez-nous vous aider à éliminer les variables et à concevoir la perfection. Contactez nos experts

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

Articles associés

- L'Architecte Invisible : Comment les fours à vide forgent l'avenir des composites

- Au-delà de la chaleur : La psychologie du fonctionnement parfait d'un four sous vide

- L'ennemi invisible : pourquoi les fours sous vide sont un pari sur la perfection

- La tyrannie de l'air : comment les fours sous vide forgent la perfection en éliminant tout

- Plus qu'un vide : l'efficacité énergétique inhérente à la conception des fours à vide