L'ennemi invisible dans chaque pièce

Pendant la majeure partie de l'histoire de l'humanité, l'air que nous respirons a été une constante acceptée et invisible. C'est la toile de fond de tout ce que nous faisons.

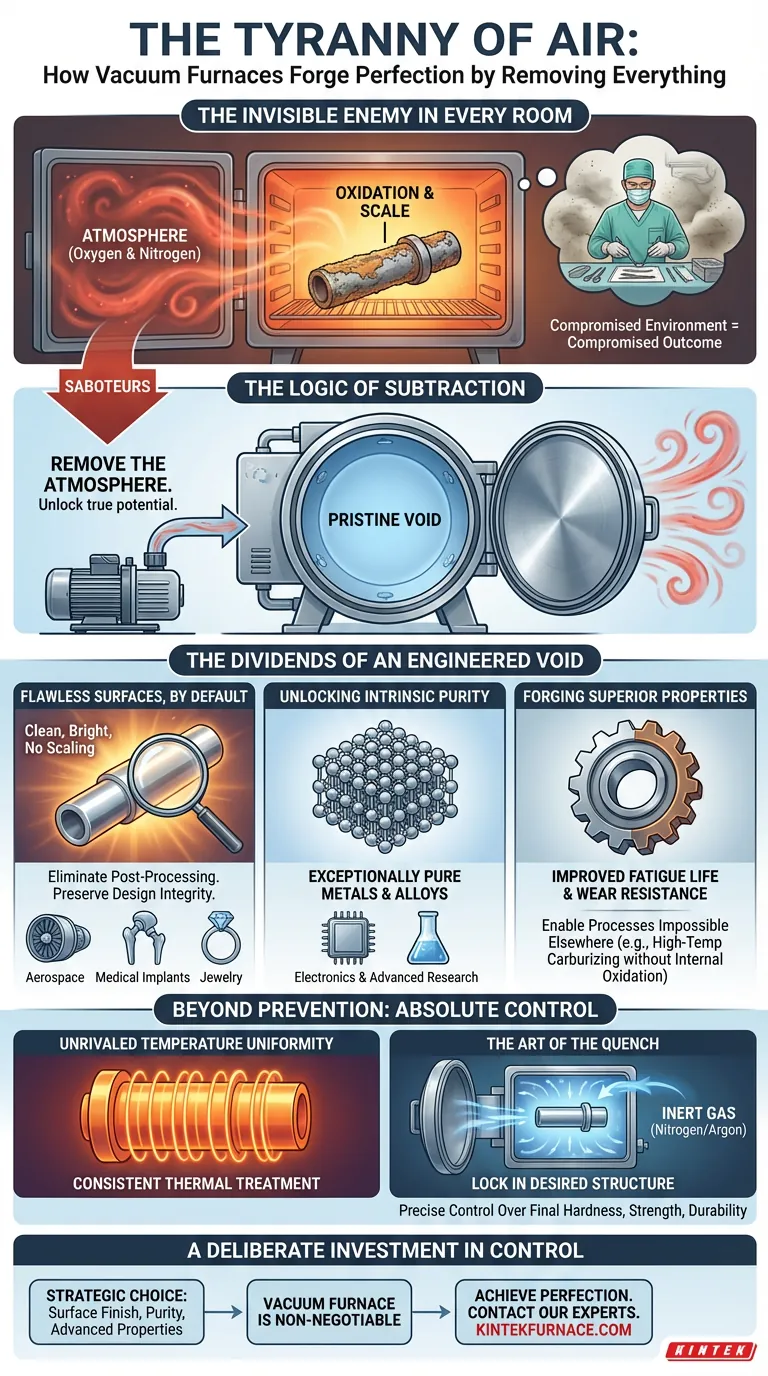

Mais dans le monde de la science des matériaux et de la métallurgie à haute température, cette atmosphère apparemment inoffensive devient un saboteur. À des températures élevées, l'oxygène et l'azote qui nous entourent se transforment en contaminants agressifs. Ils attaquent les métaux chauffés dans un processus appelé oxydation, créant une couche d'écaille cassante et décolorée. Ce n'est pas seulement un problème cosmétique ; c'est une dégradation fondamentale de l'intégrité du matériau.

Imaginez un chirurgien essayant d'opérer dans une pièce poussiéreuse. Peu importe la dextérité de ses mains ou la netteté de ses outils, le résultat est compromis par un environnement rempli de contaminants. Un four conventionnel est confronté au même défi. Il chauffe le matériau, mais il le fait dans une pièce atmosphérique « sale », invitant des réactions chimiques indésirables qui altèrent le produit final.

La logique de la soustraction

La solution la plus élégante à ce problème n'est pas d'ajouter une couche protectrice ou un inhibiteur chimique. La solution est la soustraction.

Un four sous vide fonctionne sur un principe simple et profond : si l'atmosphère est le problème, supprimez l'atmosphère.

En pompant l'air d'une chambre scellée, le four crée un environnement de basse pression, presque vide. Il transforme la chambre d'un simple appareil de chauffage en une scène hautement contrôlée où les matériaux peuvent être traités sans interférence. Il ne s'agit pas seulement d'éviter la rouille ; il s'agit de créer un vide vierge où le véritable potentiel d'un matériau peut être libéré.

Les dividendes d'un vide conçu

Une fois l'ennemi invisible éliminé, les avantages sont immédiats et profonds.

Surfaces impeccables, par défaut

Le résultat le plus évident est une pièce propre et brillante, tout droit sortie du four. Sans oxygène pour provoquer la formation d'écaille, les composants conservent leur lustre métallique d'origine.

Ceci est non négociable dans les industries où l'état de surface est primordial :

- Aérospatiale : où les imperfections de surface peuvent avoir un impact sur les performances aérodynamiques et la durée de vie en fatigue.

- Implants médicaux : où une surface pure et sans défaut est essentielle à la biocompatibilité.

- Bijouterie : où l'apparence est la principale mesure de la valeur.

L'élimination des étapes de post-traitement telles que le nettoyage chimique ou le sablage ne fait pas que gagner du temps ; elle préserve l'intégrité de la conception de la pièce.

Libérer la pureté intrinsèque

Au-delà de la surface, le vide empêche les gaz atmosphériques de se dissoudre dans le matériau lui-même. Cela permet la création de métaux et d'alliages exceptionnellement purs, une nécessité pour le monde exigeant de l'électronique et de la recherche avancée. Vous obtenez le matériau que vous avez conçu, pas un alliage accidentel contaminé par l'air de la pièce.

Forger des propriétés supérieures

Un environnement sous vide permet des processus métallurgiques impossibles dans un four conventionnel. La cémentation à haute température, par exemple, devient plus rapide et plus efficace.

De manière cruciale, sans oxygène, il n'y a pas d'« oxydation interne » dans la couche cémentée. Le résultat est une amélioration spectaculaire de la durée de vie en fatigue et de la résistance à l'usure — des propriétés forgées dans un environnement de pureté absolue.

Au-delà de la prévention : le domaine du contrôle absolu

Un four sous vide est plus qu'un simple outil de prévention. C'est un instrument de précision, offrant un niveau de contrôle que les fours atmosphériques ne peuvent égaler.

Uniformité de température inégalée

Conçus pour la gestion thermique, les fours sous vide offrent une chaleur exceptionnellement uniforme. L'isolation avancée et les systèmes de contrôle garantissent que chaque partie d'un composant — épais ou mince, simple ou complexe — reçoit exactement le même traitement thermique. Cette précision est le fondement de la cohérence.

L'art de la trempe

Le contrôle du cycle de chauffage n'est que la moitié de l'histoire. De nombreux fours sous vide permettent un refroidissement rapide en remplissant la chambre avec un gaz inerte de haute pureté comme l'azote ou l'argon. Ce processus de « trempe » verrouille la structure métallurgique souhaitée créée pendant le chauffage, donnant aux ingénieurs un contrôle précis sur la dureté, la résistance et la durabilité finales.

La promesse de répétabilité

Étant donné que l'ensemble du processus — du pompage à un niveau de vide spécifique à l'exécution d'une recette précise de chauffage et de trempe — est géré par commande informatique, les résultats sont hautement répétables. Chaque pièce d'un lot, et chaque lot au fil du temps, obtient des propriétés identiques. Pour la fabrication industrielle, c'est la garantie de qualité à grande échelle.

Un investissement délibéré dans le contrôle

Ce niveau de précision a des contreparties. Les fours sous vide représentent un investissement initial plus élevé et nécessitent une maintenance plus complexe. Le cycle de mise sous vide ajoute du temps. Ils ne sont pas une solution universelle pour toutes les tâches de traitement thermique.

Le choix d'utiliser un four sous vide est stratégique, basé sur votre objectif final :

- Si votre priorité est l'état de surface et la pureté, un vide est non négociable.

- Si vous avez besoin d'atteindre des propriétés métallurgiques spécifiques et avancées, un vide offre le contrôle nécessaire.

- Si votre objectif est le traitement à haut volume où une légère oxydation est acceptable, un four conventionnel peut être plus pratique.

En fin de compte, le vide est un outil de contrôle. Il permet aux ingénieurs de passer de l'espoir d'un bon résultat à sa conception avec certitude.

Pour les laboratoires et les industries qui repoussent les limites de la science des matériaux, ce contrôle n'est pas un luxe ; c'est une nécessité. L'obtention d'une pureté supérieure, de propriétés améliorées et d'une cohérence inégalée nécessite un environnement adapté à la perfection. Avec des solutions profondément personnalisables allant des fours sous vide à haute température aux systèmes CVD avancés, KINTEK fournit les instruments précis nécessaires pour maîtriser cet environnement. Contactez nos experts

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage et de brasage pour traitement thermique sous vide

Articles associés

- Maîtriser le vide : Comment les fours à vide personnalisés forgent l'avenir des matériaux

- La physique de l'absence : Comment les fours sous vide défient les limites de la chaleur

- La physique de la perfection : déconstruire le contrôle de la température dans un four sous vide

- L'alchimie du vide : Comment les composants de four sous vide conçoivent la perfection des matériaux

- La physique de la production sans défaut : pourquoi les fours à vide continus redéfinissent la qualité à grande échelle