L'ennemi caché dans la métallurgie à haute température

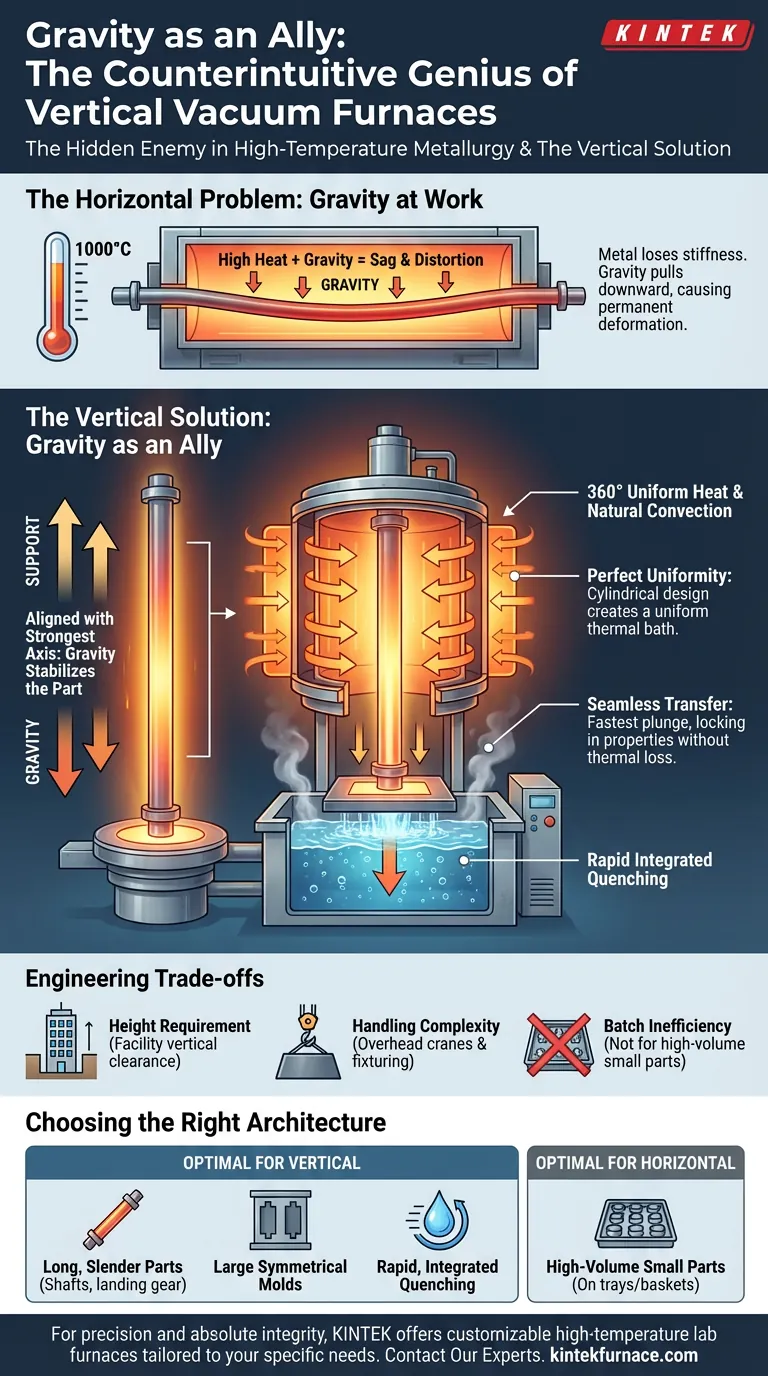

À température ambiante, un arbre de transmission en acier usiné avec précision témoigne de sa rigidité et de sa résistance. À 1000°C, c'est une autre histoire. Le métal perd sa rigidité, devenant vulnérable à son propre poids. Dans un four horizontal conventionnel, la gravité devient un ennemi implacable, tirant le composant vers le bas, provoquant affaissement, courbure et déformation qui peuvent rendre une pièce inestimable sans valeur.

C'est la bataille silencieuse menée dans chaque cycle de traitement thermique : une lutte contre la physique elle-même. Comment soumettre un composant à une chaleur extrême et uniforme sans le laisser se déformer sous sa propre masse ?

La réponse est contre-intuitive. On ne combat pas la gravité ; on en fait son alliée.

Inverser le problème

Un four à vide vertical n'est pas seulement une orientation différente ; c'est une philosophie différente. Au lieu de poser une longue pièce pour qu'elle soit attaquée par la gravité par le côté, il la met debout, alignant son axe le plus solide avec la force de gravité.

Le mécanisme est élégant dans sa simplicité :

- La charge, telle qu'un long arbre ou un grand moule, est placée sur une sole robuste au niveau du sol.

- Un puissant système de levage soulève l'ensemble de la sole verticalement, transportant le composant dans la chambre de chauffage cylindrique stationnaire au-dessus.

- Une fois en position, la sole scelle la chambre, créant l'environnement hermétique nécessaire au vide.

Le composant est soutenu par sa base, comme un gratte-ciel. La gravité sert maintenant à stabiliser la pièce, pas à la déformer. Ce changement fondamental d'architecture est ce qui fait du four vertical un maître spécialisé des applications spécifiques et à enjeux élevés.

Au-delà de la stabilité : Les avantages invisibles

Résoudre le problème de la déformation est la victoire principale, mais la conception verticale débloque d'autres avantages critiques impossibles à obtenir dans une configuration horizontale.

La recherche de l'uniformité parfaite

Dans un grand four horizontal, assurer que chaque partie d'une charge reçoive exactement la même température est un défi constant. Les "points froids" peuvent entraîner des propriétés métallurgiques incohérentes.

La chambre cylindrique d'un four vertical permet une disposition à 360 degrés des éléments chauffants. Ceci, combiné à la convection naturelle de la chaleur montante, crée un environnement thermique exceptionnellement uniforme. Pour les grandes matrices ou les composants aérospatiaux complexes, ce "bain" de chaleur parfait n'est pas un luxe ; c'est une nécessité pour obtenir des résultats fiables et reproductibles.

Le moment critique de la trempe

La transition du chauffage à la trempe est une course contre la montre. L'objectif est de "verrouiller" la structure cristalline souhaitée en refroidissant la pièce à une vitesse précise et rapide. Tout retard entraîne une perte de chaleur et une trempe moins efficace.

De nombreux fours verticaux sont conçus avec un réservoir de trempe intégré (huile, eau ou gaz) situé directement sous la chambre de chauffage. Lorsque le cycle est terminé, la sole s'abaisse rapidement, plongeant le composant chaud dans le milieu de trempe en quelques secondes. Ce transfert transparent est un coup de maître d'efficacité, éliminant la perte thermique et la variabilité du déplacement d'une pièce horizontalement d'une chambre à l'autre.

L'ingénierie est une affaire de compromis

Aucune conception n'est une solution universelle. La puissance du four vertical s'accompagne de considérations spécifiques.

- Exigences architecturales : La contrainte la plus importante est la hauteur. Une installation nécessite une garde verticale substantielle ou une fosse spécialement conçue pour accueillir le four et son mécanisme de chargement.

- Complexité de manipulation : Bien que le four fasse le gros du travail, le positionnement d'un composant volumineux et encombrant sur la sole nécessite des ponts roulants et un outillage soigné.

- Inefficacité des lots : C'est un outil de spécialiste. Pour le traitement de gros volumes de petites pièces diverses pouvant être empilées sur des plateaux, un four horizontal offre souvent une plus grande efficacité et flexibilité.

Choisir la bonne architecture pour le travail

La décision entre un four horizontal et vertical est stratégique, dictée entièrement par la pièce et le processus.

| Focus de l'application | Architecture de four optimale | Pourquoi ? |

|---|---|---|

| Pièces longues et élancées (Arbres, tubes, trains d'atterrissage) | Vertical | Aligne la gravité avec l'axe fort de la pièce pour éliminer la déformation et l'affaissement. |

| Grands moules et matrices symétriques | Vertical | Offre une uniformité de température supérieure à 360°, essentielle pour des propriétés cohérentes sur toute la pièce. |

| Trempe rapide et intégrée | Vertical | La conception à chargement par le bas permet le transfert le plus rapide et le plus direct dans une trempe intégrée. |

| Pièces petites et diverses en grand volume (Sur plateaux ou paniers) | Horizontal | Offre une plus grande flexibilité de chargement et est généralement plus efficace pour le traitement en vrac. |

Pour les laboratoires et les environnements de R&D où la précision est primordiale, ces compromis sont souvent faciles à justifier. Le besoin d'une intégrité dimensionnelle absolue dans un prototype ou un petit lot de composants critiques exige une approche spécialisée. C'est là que les systèmes personnalisables, tels que les fours de laboratoire haute température proposés par KINTEK, offrent un avantage décisif. En adaptant les fours à moufle, à tube ou à vide aux besoins spécifiques de géométrie et de métallurgie d'un projet unique, le bon outil est toujours disponible.

Comprendre cette architecture est la première étape pour protéger l'intégrité de vos composants les plus précieux. Si votre travail exige ce niveau de précision, Contactez nos experts.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Articles associés

- À la recherche de la pureté : Le pouvoir silencieux du four sous vide

- La Quête du Néant : Comment le Contrôle du Four à Vide Définit le Destin des Matériaux

- La Logique à Trois Axes : Comment Choisir un Four à Vide Adapté

- La tyrannie de l'air : comment les fours sous vide forgent la perfection en éliminant tout

- L'avantage invisible : Comment les fours sous vide forgent la perfection métallurgique