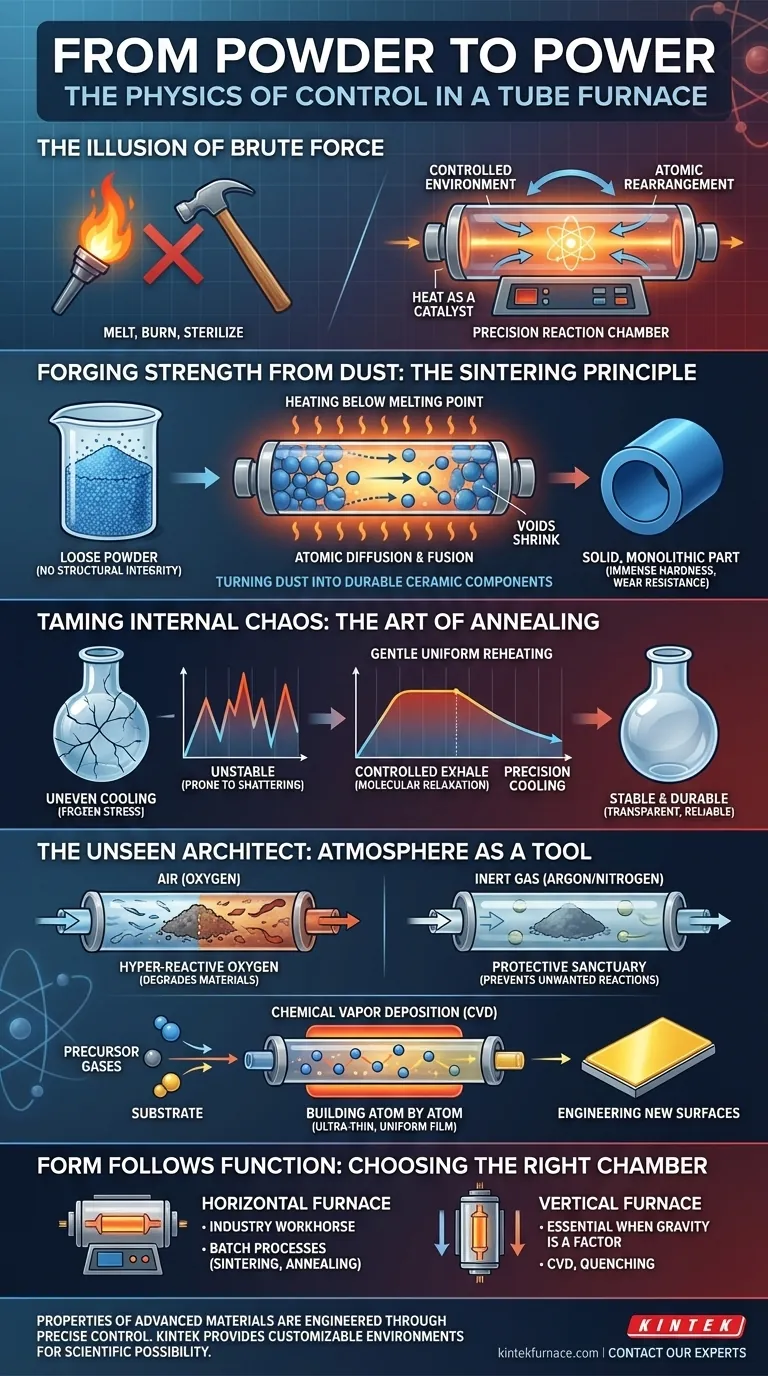

L'illusion de la force brute

Nous avons tendance à considérer les hautes températures comme un instrument contondant. Un outil de force brute destiné à faire fondre, brûler ou stériliser. Dans le monde de la science des matériaux, cependant, cela ne pourrait être plus éloigné de la vérité.

La chaleur n'est pas le but ; c'est le catalyseur. Le véritable travail consiste à créer un environnement parfaitement contrôlé où cette chaleur peut guider les atomes pour qu'ils se réarrangent en une structure plus solide, plus stable ou entièrement nouvelle.

Un four tubulaire, alors, n'est pas simplement un four. C'est une chambre de réaction—un petit univers isolé où les propriétés fondamentales de la matière sont ré-ingénierées avec intention.

Forger la force à partir de la poussière : le principe du frittage

La psychologie d'une poudre

Considérez un tas de poudre céramique fine. C'est une substance pleine de potentiel, mais elle n'a aucune intégrité structurelle. C'est une collection de particules individuelles, déconnectées et fragiles. Vous pouvez la verser, mais vous ne pouvez pas construire avec. Son état est celui de la désorganisation.

Le frittage est le processus qui consiste à mettre de l'ordre dans ce chaos. En chauffant la poudre à une température juste en dessous de son point de fusion, nous fournissons l'énergie nécessaire à une transformation remarquable.

La danse des atomes

Ce n'est pas de la fusion. C'est un processus beaucoup plus élégant. La chaleur energise les atomes, leur permettant de diffuser à travers les frontières des particules individuelles. Les particules commencent à fusionner, les vides entre elles se réduisent, et la densité du matériau monte en flèche.

Ce qui était autrefois une poudre lâche devient une pièce solide et monolithique d'une immense dureté et résistance à l'usure. C'est ainsi que nous transformons la poussière en composants céramiques durables utilisés dans tout, de l'aérospatiale à l'électronique.

Dompter le chaos interne : l'art du recuit

Le verre est une rivière de contraintes figée

Lorsque le verre est formé, il refroidit de manière inégale. La surface se solidifie tandis que l'intérieur reste en fusion, créant une guerre de tension cachée à l'intérieur du matériau. Cette contrainte interne rend le verre instable, sujet à la rupture par un léger choc thermique ou un impact physique. C'est un produit qui attend d'échouer.

Le recuit est l'art de négocier la paix dans ce conflit interne.

Une expiration contrôlée

Le processus consiste à réchauffer doucement le verre à une température uniforme, permettant à sa structure moléculaire de se détendre et de se stabiliser. Ensuite, il est refroidi avec une extrême lenteur et précision. Cette expiration contrôlée garantit qu'aucune nouvelle contrainte n'est introduite.

Le résultat est un produit qui n'est pas seulement transparent, mais stable et durable. C'est la différence entre un objet fragile et un composant fiable.

L'architecte invisible : l'atmosphère comme outil

La caractéristique la plus critique d'un four tubulaire moderne n'est pas son élément chauffant, mais son tube de processus scellé. Cela permet un contrôle absolu de l'environnement gazeux, qui est moins une condition de fond qu'un outil actif.

Pourquoi l'air est l'ennemi

À hautes températures, l'oxygène de l'air n'est pas passif. C'est un agent hyper-réactif, désireux de se lier à votre matériau et de le modifier. Cette oxydation peut dégrader catastrophiquement les propriétés électriques, mécaniques ou optiques d'un matériau.

En purgeant le tube de processus avec un gaz inerte comme l'argon ou l'azote, nous créons un sanctuaire. Cette atmosphère protectrice empêche les réactions chimiques indésirables, préservant l'intégrité du matériau pendant sa transformation thermique.

Construire atome par atome

Ce contrôle atmosphérique permet le summum de l'ingénierie des matériaux : le dépôt chimique en phase vapeur (CVD). Ici, des gaz précurseurs sont introduits dans le tube chauffé, où ils réagissent et déposent un film ultra-mince et très uniforme sur un substrat.

Avec le CVD, vous ne traitez pas seulement un matériau ; vous construisez une nouvelle surface dessus, une couche atomique à la fois. C'est ainsi que nous créons les revêtements super-durs et chimiquement résistants qui définissent les composants haute performance.

La forme suit la fonction : choisir la bonne chambre

La conception physique d'un four n'est pas une réflexion après coup ; elle est dictée par la physique du processus souhaité.

- Fours horizontaux : Le cheval de bataille de l'industrie. Idéal pour les processus par lots à usage général comme le frittage et le recuit où les échantillons peuvent simplement être placés à l'intérieur.

- Fours verticaux : Essentiels lorsque la gravité est un facteur. Parfait pour le CVD, où les gaz doivent s'écouler uniformément autour d'un substrat, ou pour les processus où un échantillon doit être lâché dans un milieu de trempe en dessous.

La réalisation de ces transformations physiques et chimiques distinctes nécessite plus qu'une simple source de chaleur générique. Elle exige un instrument conçu pour un objectif spécifique. C'est pourquoi une gamme de solutions—des Fours Tubulaires KINTEK polyvalents pour la R&D aux systèmes CVD spécialisés pour les revêtements avancés—est essentielle. La géométrie de la chambre doit servir l'objectif du scientifique des matériaux.

Les propriétés des matériaux avancés ne se trouvent pas ; elles sont conçues. Elles sont le résultat délibéré de processus exquisément contrôlés qui transforment des matériaux de départ humbles en composants d'une force, d'une stabilité et d'une fonction incroyables.

Que vous frittiez des céramiques robustes, recuiez du verre optique sans défaut, ou que vous développiez des revêtements de nouvelle génération, la précision de votre équipement dicte la qualité de vos résultats. Chez KINTEK, nous fournissons les environnements hautement personnalisables et précisément contrôlés dont vous avez besoin pour transformer la possibilité scientifique en réalité tangible. Contactez nos experts

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Articles associés

- Au-delà de la chaleur : Le pouvoir invisible du contrôle environnemental dans les fours tubulaires

- Pourquoi votre four à haute température échoue : le coupable caché au-delà du tube fissuré

- Une guerre contre le chaos : L'ingénierie élégante du four tubulaire moderne

- La géométrie du progrès : Pourquoi le four tubulaire de 70 mm est une pierre angulaire de laboratoire

- Pourquoi votre four tubulaire compromet vos expériences (et ce n'est pas la température)