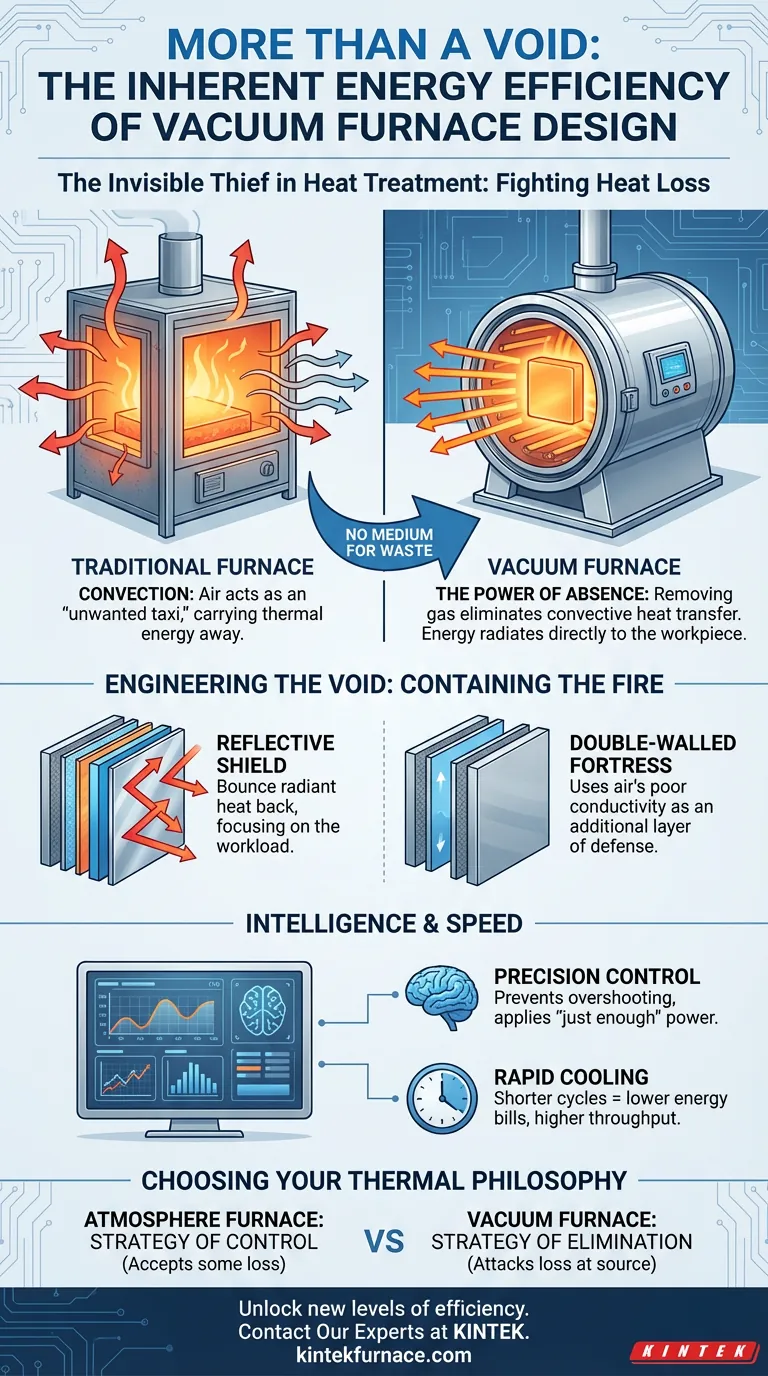

Le voleur invisible dans le traitement thermique

Dans tout processus thermique, l'énergie est la monnaie principale. Pourtant, nous en dépensons une grande partie à combattre un voleur invisible : la perte de chaleur. Elle s'échappe par conduction, rayonne dans l'environnement et, plus important encore, est emportée par l'air même à l'intérieur d'un four conventionnel.

Nous avons une tendance psychologique à nous concentrer sur ce que nous ajoutons à un système, comme injecter plus de puissance dans les éléments chauffants. Mais les solutions d'ingénierie les plus élégantes proviennent souvent de ce que nous retirons. Un four à vide ne fait pas que chauffer des objets dans une boîte ; il modifie fondamentalement les règles de la physique thermique en éliminant le médium de gaspillage.

Le pouvoir de l'absence

La principale source d'inefficacité dans un four traditionnel est la convection. L'air ou le gaz atmosphérique se réchauffe, circule et transporte l'énergie thermique loin de votre pièce. C'est un service de taxi indésirable pour les BTU que vous avez payés.

Un four à vide supprime ce service de taxi.

En éliminant presque toutes les molécules de gaz, il crée un environnement où le transfert de chaleur par convection est pratiquement impossible. Il n'y a pas de médium pour évacuer la chaleur. Cet acte simple d'élimination a une conséquence profonde : l'énergie n'est plus gaspillée à chauffer un gaz en circulation. Au lieu de cela, elle voyage des éléments chauffants à la pièce par rayonnement direct, un transfert propre, efficace et en ligne de mire.

C'est une solution d'une simplicité profonde. L'énergie va là où vous la voulez, car il n'y a nulle part ailleurs où elle puisse aller.

Ingénierie du vide : contenir le feu

Créer un vide n'est que la moitié de la bataille. La structure physique du four doit être conçue pour capitaliser sur cet avantage. L'objectif est de construire une forteresse thermique parfaite.

Un bouclier réfléchissant

Avec la disparition de la convection, le rayonnement et la conduction sont les voies restantes pour la perte de chaleur. Pour lutter contre cela, les fours à vide modernes sont doublés de systèmes d'isolation multicouches, souvent fabriqués à partir de matériaux avancés comme la fibre de mullite polycristalline.

Ce n'est pas seulement de l'isolation ; c'est un bouclier réfléchissant. Il est conçu pour renvoyer la chaleur rayonnante dans la chambre, la maintenant concentrée sur la charge de travail et l'empêchant de s'infiltrer à travers les parois du four.

La forteresse à double paroi

Certaines conceptions vont plus loin, intégrant des corps de four à double couche. En créant un espace d'air entre une paroi intérieure et une paroi extérieure, elles utilisent la faible conductivité thermique de l'air lui-même comme une autre couche de défense contre la perte de chaleur. C'est une utilisation intelligente de la physique simple pour maximiser le confinement.

Intelligence en isolation

L'efficacité ne consiste pas seulement à prévenir les pertes ; il s'agit d'une application intelligente. Le chauffage par force brute est inefficace. La précision est efficace.

C'est le rôle du système de contrôle du four. Les systèmes modernes agissent comme le cerveau du four, surveillant constamment la température et effectuant des micro-ajustements de la puissance de sortie.

Cela empêche la source la plus courante de gaspillage d'énergie : le dépassement de la température cible. Le système applique juste assez de puissance, au bon moment, pour atteindre et maintenir le profil thermique parfait. Cette discipline du "juste assez" permet non seulement d'économiser de l'énergie, mais améliore également la qualité et la cohérence du produit final.

L'efficacité de la vitesse

Un aspect final, souvent négligé, de l'efficacité est le temps. La consommation d'énergie ne concerne pas seulement les kilowattheures par heure ; il s'agit des kilowattheures totaux par cycle.

De nombreux fours à vide intègrent des systèmes de trempe à gaz haute pression pour un refroidissement rapide. En réduisant considérablement la phase de refroidissement, le temps de cycle total - du chargement au déchargement - est réduit.

Faire fonctionner moins d'heures par jour pour traiter le même nombre de pièces se traduit directement par des factures d'énergie plus basses et un débit opérationnel plus élevé. L'efficacité, dans ce contexte, est autant une question de vitesse que de confinement thermique.

Choisir votre philosophie thermique

Le choix entre un four à vide et un four à atmosphère traditionnel est un choix de philosophie thermique.

-

Four à atmosphère : Gère l'environnement en le remplissant d'un gaz spécifique. C'est une stratégie de contrôle. C'est une approche valide et efficace, mais elle accepte intrinsèquement un certain niveau de perte de chaleur par convection.

-

Four à vide : Gère l'environnement en éliminant le gaz. C'est une stratégie d'élimination. Elle s'attaque à la perte de chaleur à sa source, offrant un avantage thermodynamique fondamental.

Le bon choix dépend de vos objectifs. Pour les processus exigeant les plus hauts niveaux de propreté des pièces et une efficacité énergétique maximale, le four à vide est la solution technique supérieure. Pour les laboratoires et les industries où chaque seconde compte, ses capacités de cyclage rapide offrent un avantage opérationnel convaincant.

Chez KINTEK, nous nous spécialisons dans la traduction de ces principes en pratique. Notre expertise approfondie en R&D et en fabrication nous permet de construire des systèmes de fours Muffle, Tube, Rotatifs et sous vide avancés très efficaces. Parce que chaque processus est unique, nous offrons une personnalisation approfondie pour garantir que votre four n'est pas seulement un équipement, mais une solution sur mesure conçue autour de votre philosophie thermique spécifique.

Pour découvrir comment la bonne conception de four peut débloquer de nouveaux niveaux d'efficacité dans votre travail, Contactez nos experts.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Articles associés

- Au-delà de la chaleur : La psychologie du fonctionnement parfait d'un four sous vide

- La tyrannie de l'air : comment les fours sous vide forgent la perfection en éliminant tout

- L'Architecte Invisible : Comment les fours à vide forgent l'avenir des composites

- De la force brute au contrôle parfait : la physique et la psychologie des fours sous vide

- L'ennemi invisible : Comment les fours sous vide redéfinissent la perfection des matériaux