Le mythe de la vitesse

Un ingénieur spécifie un nouveau cycle de traitement thermique. L'objectif est la dureté maximale pour une pièce complexe en acier à outils. Le premier réflexe, profondément humain, est de la refroidir aussi vite que possible. Nous associons la vitesse à la résistance, et une trempe rapide semble être le moyen le plus direct d'obtenir le résultat souhaité.

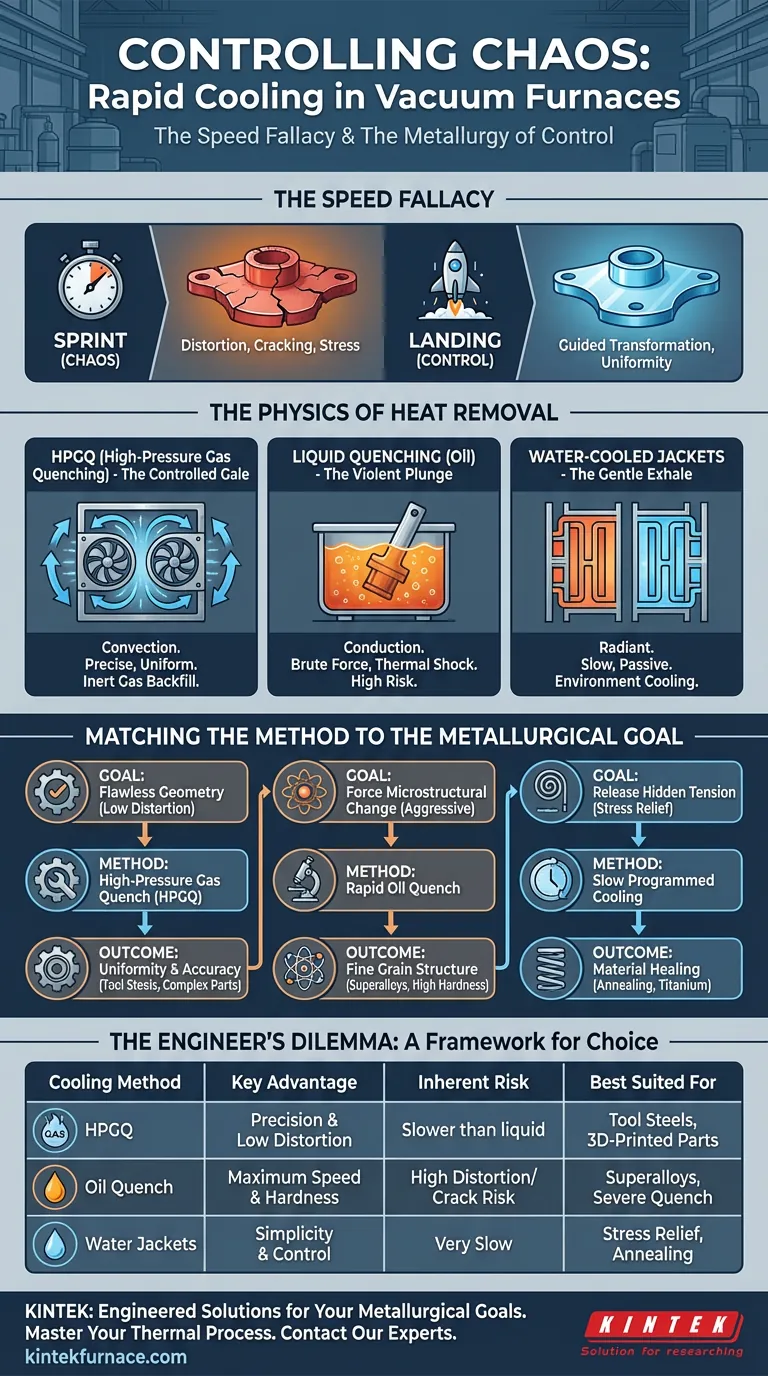

C'est le mythe de la vitesse.

Dans le monde de la métallurgie, le facteur le plus critique n'est pas la vitesse absolue de refroidissement, mais le contrôle précis de cette vitesse. L'objectif n'est pas seulement d'éliminer la chaleur, mais de guider le matériau à travers une transformation métallurgique spécifique, en évitant le chaos de la déformation, de la fissuration et des contraintes internes. C'est un processus moins semblable à un sprint qu'à l'atterrissage d'un vaisseau spatial.

La physique de l'élimination de la chaleur

Pour maîtriser le processus de refroidissement, nous devons d'abord comprendre comment la chaleur quitte réellement la pièce. Chaque méthode exploite un principe différent de transfert thermique, offrant un équilibre unique entre vitesse et contrôle.

Trempe au gaz haute pression (HPGQ) : La rafale contrôlée

C'est le cheval de bataille des fours sous vide modernes. Imaginez un ouragan, parfaitement contenu et dirigé dans une chambre scellée.

Après le chauffage, la chambre est remplie d'un gaz inerte de haute pureté comme l'azote ou l'argon. Un puissant ventilateur fait circuler ce gaz à grande vitesse, le pressurisant à deux atmosphères ou plus. Le gaz absorbe la chaleur directement de la pièce (convection), la transporte vers un échangeur de chaleur refroidi à l'eau, et revient, refroidi, pour répéter le cycle. C'est propre, précis et remarquablement uniforme.

Trempe liquide : La plongée violente

La trempe liquide est un choc thermique conçu. La pièce chauffée est immergée dans un bain d'huile spécialisée. L'immense différence de température et le contact direct (conduction) facilitent un taux de transfert de chaleur que le gaz ne peut jamais atteindre.

Cette méthode est une force brute. Elle est réservée aux matériaux, comme certains superalliages, qui nécessitent une trempe sévère pour verrouiller leurs propriétés avant que des phases indésirables ne puissent se former. Le compromis est un risque de déformation considérablement plus élevé et la nécessité d'un nettoyage post-traitement.

Chemises refroidies par eau : L'expiration douce

Cette méthode fait partie de l'architecture du four. Les parois de la chambre sont chemisées de canaux où circule de l'eau de refroidissement.

Contrairement à la trempe directe, cette technique refroidit tout l'environnement en éliminant la chaleur rayonnante. C'est un processus lent, passif et doux. Il offre la moindre vitesse mais peut être essentiel lorsque l'objectif est de permettre au matériau de se détendre, et non de le choquer dans un nouvel état.

Adapter la méthode à l'objectif métallurgique

La bonne technique de refroidissement n'est pas définie par un chronomètre, mais par le résultat souhaité au niveau microscopique. L'objectif d'ingénierie dicte la méthode.

L'objectif : Géométrie sans défaut et résistance uniforme

Pour les géométries complexes d'outils et de matrices, la principale préoccupation est d'éviter la déformation. Même une déformation microscopique peut rendre une pièce coûteuse inutile.

- Méthode : Trempe au gaz haute pression (HPGQ).

- Psychologie : C'est une approche prudente et axée sur la précision. L'uniformité du flux de gaz minimise les gradients thermiques à travers la pièce, garantissant un refroidissement régulier et prévisible. C'est la voie pour obtenir la dureté sans sacrifier la précision dimensionnelle.

L'objectif : Forcer un changement microstructural

Pour des matériaux comme les superalliages à base de nickel, l'objectif est une intervention agressive. Vous devez refroidir le matériau si rapidement que sa structure atomique n'a pas le temps de s'installer dans un état grossier ou indésirable.

- Méthode : Trempe rapide à l'huile.

- Psychologie : Cette approche accepte le risque pour une récompense élevée. Le choc thermique sévère est un mal nécessaire pour obtenir une structure de grain fine et raffinée, essentielle aux performances du matériau à des températures extrêmes.

L'objectif : Relâcher les tensions cachées

Pour des processus tels que la détente des contraintes du titane ou des composants imprimés en 3D, l'objectif est le contraire d'une trempe. Vous avez besoin d'un refroidissement lent et contrôlé pour permettre aux contraintes internes de se relâcher.

- Méthode : Refroidissement lent programmé avec remplissage de gaz inerte (souvent aidé par des chemises refroidies par eau).

- Psychologie : Cela demande de la patience. Au lieu de forcer un changement, vous créez les conditions idéales pour que le matériau se répare lui-même. Hâter ce processus bloquerait les contraintes mêmes que vous essayez d'éliminer.

Le dilemme de l'ingénieur : Un cadre de choix

Chaque décision d'ingénierie est une série de compromis. Le choix d'une méthode de refroidissement nécessite d'équilibrer le résultat métallurgique idéal par rapport aux risques pratiques.

| Méthode de refroidissement | Avantage clé | Risque inhérent | Idéal pour |

|---|---|---|---|

| Trempe au gaz haute pression | Précision et faible déformation | Plus lent que le liquide | Aciers à outils, pièces imprimées en 3D, géométries complexes |

| Trempe à l'huile | Vitesse et dureté maximales | Risque élevé de déformation/fissuration | Superalliages, matériaux nécessitant une trempe sévère |

| Chemises refroidies par eau | Simplicité et contrôle | Très lent | Détente des contraintes, recuit, cycles de refroidissement lents |

En fin de compte, votre décision est guidée par votre objectif principal :

- Pour la dureté avec une déformation minimale : Spécifiez un système de trempe au gaz haute pression.

- Pour une transformation de phase agressive : Concevez pour une trempe rapide à l'huile et prévoyez les conséquences.

- Pour la détente des contraintes et la stabilité : Concevez pour un refroidissement lent et programmé dans un environnement inerte.

De la physique abstraite à des résultats tangibles

Maîtriser le traitement thermique ne consiste pas seulement à atteindre une température cible ; il s'agit de contrôler tout le parcours, en particulier la descente critique vers l'ambiante. Cela nécessite plus qu'un four ; cela nécessite une solution d'ingénierie.

Chez KINTEK, nous construisons des systèmes — des fours à muffle et à tube aux systèmes avancés de vide et CVD — conçus autour de vos objectifs métallurgiques spécifiques. Notre capacité de personnalisation approfondie signifie que nous concevons le système de refroidissement, qu'il s'agisse d'une configuration HPGQ précisément contrôlée ou d'un réservoir de trempe à l'huile robuste, pour vous donner le contrôle dont vous avez besoin afin de produire des résultats répétables et fiables.

Si vous êtes prêt à dépasser le mythe de la vitesse et à maîtriser votre processus thermique, Contactez nos experts.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique sous vide en graphite

Articles associés

- L'Architecte Invisible : Comment les fours à vide forgent l'avenir des composites

- La vraie raison de l'échec de vos matériaux haute performance (et ce n'est pas l'alliage)

- L'avantage invisible : Comment les fours sous vide forgent la perfection métallurgique

- L'ennemi invisible : pourquoi les fours sous vide sont un pari sur la perfection

- La physique de la perfection : Comment un four sous vide crée l'ordre à partir du chaos