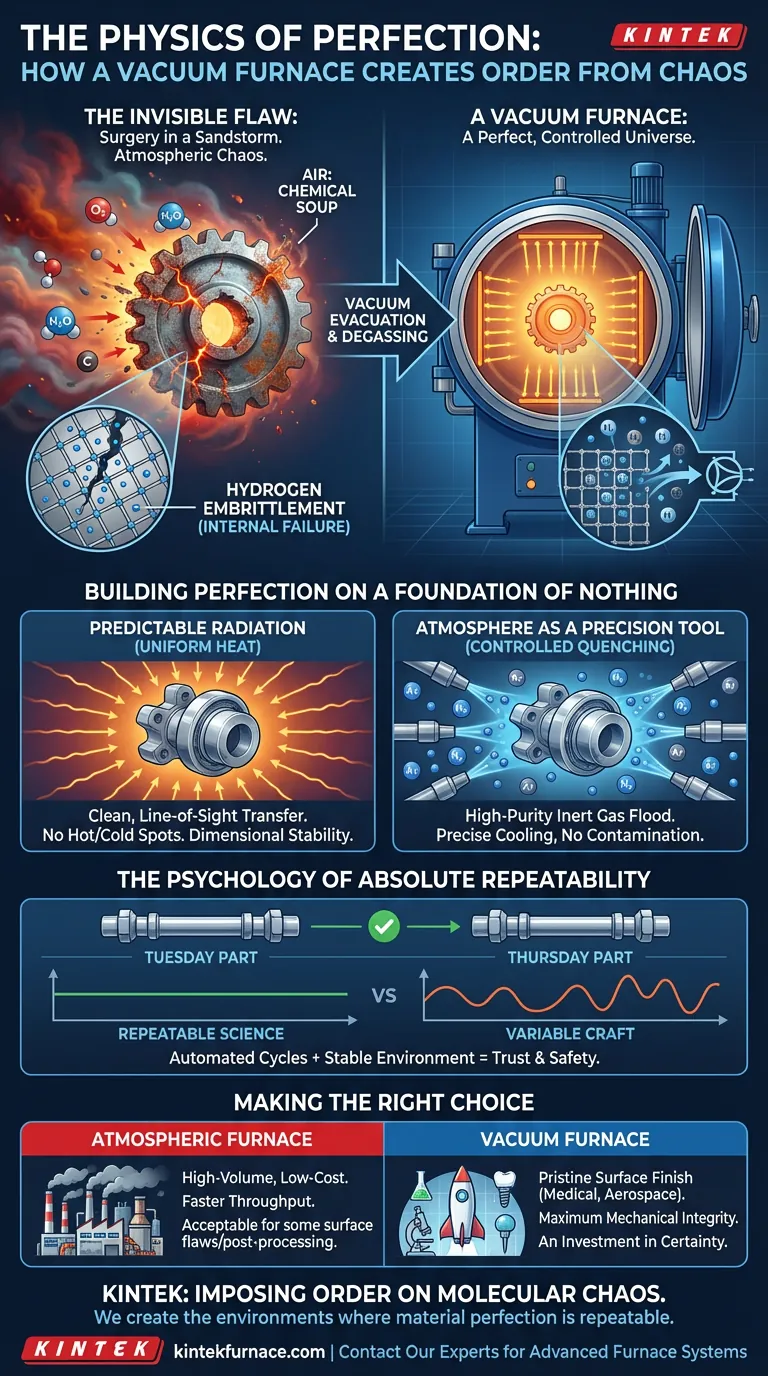

Le défaut invisible

Imaginez un boulon critique sur le train d'atterrissage d'un avion. Il est forgé dans un alliage d'acier à haute résistance, conçu pour résister à des contraintes immenses. Pourtant, lors d'une inspection de routine, une fissure microscopique est découverte. La défaillance n'est pas due à une force extérieure, mais à une cause interne : un phénomène appelé fragilisation par l'hydrogène.

Le coupable ? Quelques atomes d'hydrogène errants, piégés à l'intérieur du métal lors d'un processus de traitement thermique conventionnel.

C'est le défi central de la science des matériaux : les plus grands échecs commencent souvent par les plus petits contaminants, les plus invisibles. Traiter thermiquement dans l'air que nous respirons, c'est comme essayer de pratiquer une chirurgie dans une tempête de sable. L'atmosphère, riche en gaz réactifs, est un agent de chaos.

Un four sous vide est la solution. Mais son génie ne consiste pas seulement à éliminer l'air ; il s'agit de créer un univers fondamentalement différent, parfaitement contrôlé, dans une boîte.

Du chaos atmosphérique à une toile vierge

L'air qui nous entoure est une soupe chimique. À haute température, l'oxygène, la vapeur d'eau et les molécules de carbone qu'il contient deviennent des réactifs agressifs.

Éliminer les ennemis évidents

Chauffer du métal à l'air libre est une invitation à l'oxydation. L'oxygène se lie à la surface du matériau, créant une couche d'écaille cassante qui compromet à la fois la finition et l'intégrité structurelle.

De même, le carbone peut être arraché à la surface de l'acier, un processus connu sous le nom de décarburation. Cela laisse la surface plus molle et plus faible que le noyau, une vulnérabilité cachée.

Un four sous vide aborde directement ce problème en éliminant physiquement l'atmosphère. Il ne se contente pas de réduire les contaminants ; il les évacue, créant un environnement chimiquement neutre. Le résultat est une pièce brillante et propre qui ne nécessite aucun nettoyage secondaire.

Purifier le matériau de l'intérieur

La véritable élégance d'un environnement sous vide réside dans ce qu'il fait au matériau lui-même.

Sous basse pression, les gaz piégés dans la structure cristalline du métal sont extraits. Ce processus, appelé dégazage, extrait les atomes d'hydrogène mêmes qui conduisent à une fragilisation catastrophique.

Le vide ne protège pas seulement la surface ; il purifie le noyau, créant un matériau intrinsèquement plus résistant et plus fiable.

Construire la perfection sur une base de rien

Une fois ce vide quasi parfait – cette « toile vierge » – atteint, le véritable contrôle commence. En partant d'un état de vide délibéré, nous pouvons introduire des variables connues avec une précision absolue.

La prévisibilité du rayonnement

Dans un four conventionnel, la chaleur se déplace par convection – des courants d'air chaud imprévisibles qui créent des points chauds et froids. Cela entraîne des contraintes thermiques, qui peuvent déformer et distordre les composants de précision.

Dans le vide, le transfert de chaleur est dominé par le rayonnement. C'est un transfert d'énergie propre, direct, à vue. Chaque partie du composant, quelle que soit sa forme, reçoit la chaleur uniformément. Cela garantit la stabilité dimensionnelle et minimise les contraintes internes.

L'atmosphère comme outil de précision

Avec la disparition de l'atmosphère chaotique et inconnue, nous pouvons introduire un seul gaz de haute pureté, comme l'argon ou l'azote, comme partie délibérée du processus.

C'est la clé du refroidissement moderne par gaz. Un flux de gaz inerte à haute pression peut refroidir rapidement une pièce pour obtenir la dureté souhaitée, mais sans le choc thermique violent et le risque de contamination associés au refroidissement à l'huile ou à l'eau. L'atmosphère devient un ingrédient précis et contrôlable, pas un contaminant.

La psychologie de la répétabilité absolue

Pour les ingénieurs travaillant dans les applications aérospatiales, médicales ou d'outillage haute performance, « assez bien » est une note d'échec. Ce dont ils ont besoin, c'est de certitude.

Les fours sous vide modernes, avec leurs cycles entièrement automatisés, offrent cette certitude. Le niveau de vide, la rampe de température, le temps de maintien et le protocole de trempe sont gérés par un ordinateur.

Cela transforme le traitement thermique d'un artisanat variable en une science répétable. Combiné à l'environnement sous vide intrinsèquement stable, cela garantit que la pièce fabriquée mardi est physiquement identique à la pièce fabriquée jeudi. Ce n'est pas seulement une question de qualité ; c'est une question de confiance et de sécurité.

L'investissement dans la certitude

Bien sûr, ce niveau de contrôle a des contreparties.

- Coût initial plus élevé : Les systèmes sous vide sont plus complexes que leurs homologues atmosphériques.

- Temps de cycle plus longs : Obtenir un vide poussé prend du temps.

- Maintenance spécialisée : Maintenir un système sous vide impeccable nécessite une expertise.

Ce ne sont pas tant des inconvénients que le prix d'entrée pour atteindre un niveau de perfection matérielle autrement inaccessible. C'est un investissement dans l'élimination de l'inconnu.

Faire le bon choix

Votre application dicte le niveau de contrôle nécessaire.

| Focus de l'exigence | Meilleure solution | Pourquoi ? |

|---|---|---|

| Finition de surface impeccable | Four sous vide | Prévient toute oxydation et contamination. Idéal pour les pièces médicales et aérospatiales. |

| Intégrité mécanique maximale | Four sous vide | Prévient la décarburation et élimine les gaz fragilisants pour les pièces à haute résistance. |

| Volume élevé, faible coût | Four atmosphérique | Débit plus rapide pour les applications où le post-traitement ou quelques défauts de surface sont acceptables. |

En fin de compte, choisir un four sous vide, c'est décider de maîtriser les variables invisibles qui compromettent l'intégrité des matériaux. C'est un acte d'imposition de l'ordre sur le chaos moléculaire.

Chez KINTEK, notre expertise en R&D et en fabrication nous permet de construire des systèmes de fours avancés et hautement personnalisables – des fours à moufle et à tube aux fours CVD et sous vide avancés – qui vous offrent ce contrôle précis. Nous créons les environnements où la perfection matérielle n'est pas seulement possible, mais répétable.

Si votre travail exige une certitude absolue et une intégrité matérielle supérieure, nous pouvons vous aider à construire la bonne solution. Contactez nos experts

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Articles associés

- L'Architecte Invisible : Comment les fours à vide forgent l'avenir des composites

- L'ennemi invisible : Comment les fours sous vide redéfinissent la perfection des matériaux

- De la force brute au contrôle parfait : la physique et la psychologie des fours sous vide

- Plus qu'un vide : l'efficacité énergétique inhérente à la conception des fours à vide

- Au-delà de la chaleur : La psychologie du fonctionnement parfait d'un four sous vide