Vous avez tout fait dans les règles de l'art. Vous avez sélectionné un alliage de pointe, préparé méticuleusement l'échantillon et programmé le cycle de traitement thermique exactement selon les spécifications. Pourtant, lorsque vous inspectez la pièce finie, c'est un échec. Peut-être est-elle décolorée, cassante là où elle devrait être solide, ou déformée juste assez pour être inutile. Il vous reste un composant coûteux mis au rebut et une question frustrante : qu'est-ce qui n'a pas fonctionné ?

Le cycle frustrant d'essais et d'erreurs

Si ce scénario vous semble familier, vous n'êtes pas seul. Dans les laboratoires aérospatiaux, médicaux et de fabrication avancée, les équipes sont prises dans un cycle coûteux d'essais et d'erreurs. Elles recherchent la cohérence en ajustant les variables évidentes :

- Ajuster la température maximale de quelques degrés.

- Prolonger le temps de "trempe".

- Ralentir la vitesse de refroidissement.

- Remettre en question le fournisseur de matières premières.

Parfois, ces ajustements semblent fonctionner, mais le problème réapparaît dans le lot suivant. Ce n'est pas seulement une nuisance technique ; cela a de graves conséquences commerciales. Chaque cycle raté gaspille des matériaux précieux, consomme de l'énergie coûteuse et, plus important encore, retarde les projets de R&D et repousse les dates de lancement des produits. L'incapacité d'obtenir des résultats prévisibles et reproductibles met un frein à l'innovation.

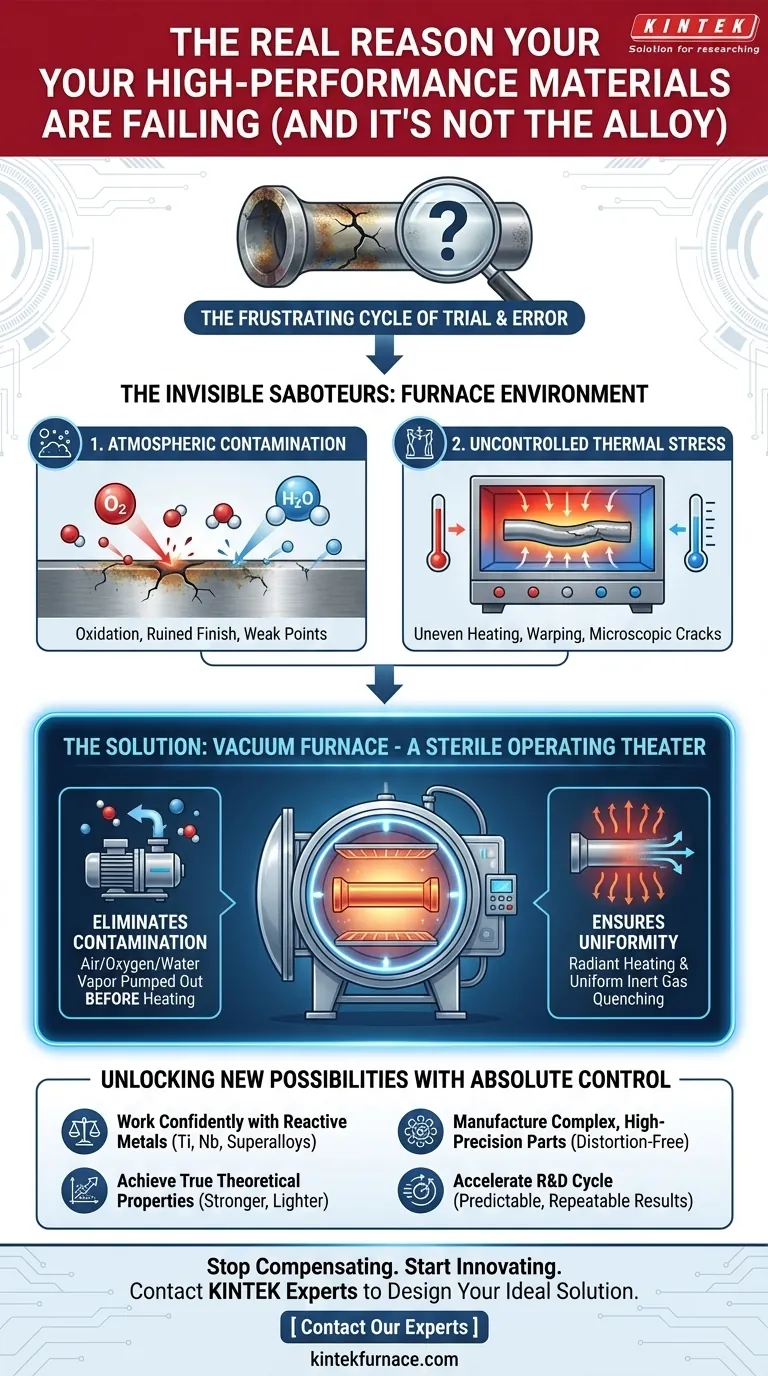

Les saboteurs invisibles : pourquoi l'environnement de votre four est le vrai problème

La vérité frustrante est que ces ajustements fonctionnent rarement de manière cohérente car ils se concentrent sur les symptômes, pas sur la maladie sous-jacente. Le problème n'est pas votre recette ; c'est la "cuisine" dans laquelle vous cuisinez.

Dans tout four à atmosphère conventionnel, même un four purgé avec un gaz inerte, deux saboteurs invisibles sont toujours à l'œuvre :

1. Contamination atmosphérique

L'air qui nous entoure contient environ 21 % d'oxygène et des traces de vapeur d'eau. Lorsqu'elles sont chauffées à des températures élevées, ces molécules deviennent hyper-réactives. Elles attaquent la surface de vos matériaux, provoquant une micro-oxydation qui ruine l'état de surface, compromet les joints brasés et crée des points faibles qui conduisent à une défaillance prématurée. Même une purge de gaz inerte de "haute pureté" dans un four standard ne peut pas éliminer complètement cela, laissant des contaminants résiduels compromettre votre travail.

2. Contrainte thermique incontrôlée

Les fours à atmosphère transfèrent la chaleur principalement par convection, le mouvement de gaz chaud. Ce processus est intrinsèquement inégal, créant des points chauds et froids sur votre composant. Pendant le chauffage et, plus important encore, pendant le refroidissement, ces différences de température font que différentes parties du matériau se dilatent et se contractent à des vitesses différentes. Cela introduit une contrainte interne, entraînant des déformations, des distorsions et même des fissures microscopiques invisibles à l'œil mais catastrophiques sous charge.

Ajuster la température ne fait rien pour éliminer l'oxygène. Prolonger le temps de trempe ne peut pas corriger un point chaud. Vous vous battez dans une bataille que vous ne pouvez pas gagner car l'environnement fondamental est défectueux.

La solution : un bloc opératoire stérile pour vos matériaux

Pour vaincre ces deux coupables, vous n'avez pas besoin d'un four légèrement meilleur. Vous avez besoin d'une approche fondamentalement différente, qui offre un contrôle total sur l'environnement thermique. C'est le principe fondamental d'un four sous vide. Il ressemble moins à un four qu'à un bloc opératoire stérile pour la science des matériaux.

Un four sous vide neutralise directement les deux saboteurs :

- Il élimine la contamination : En aspirant l'air, le vide élimine l'oxygène et la vapeur d'eau avant même le début du processus de chauffage. La chaleur est ensuite transférée par rayonnement pur dans un environnement ultra-propre, garantissant que la surface du matériau reste vierge et que ses propriétés intrinsèques sont préservées.

- Il assure une uniformité parfaite : Le chauffage radiant sous vide est incroyablement uniforme, baignant l'ensemble du composant dans une énergie homogène. Cela élimine les points chauds. Ensuite, pour le refroidissement, un gaz inerte de haute pureté est introduit et mis en circulation à haute vitesse, trempant la pièce uniformément de tous les côtés. Ce processus contrôlé et uniforme minimise le choc thermique et les contraintes, éliminant pratiquement les déformations et les distorsions.

Comment les fours sous vide KINTEK offrent un contrôle absolu

Un four sous vide KINTEK est l'incarnation de cette philosophie. Ce n'est pas juste une boîte qui chauffe ; c'est un système intégré conçu pour vous donner un commandement précis et répétable sur l'ensemble du cycle thermique.

Nos systèmes sont conçus pour fournir l'uniformité exceptionnelle et l'environnement de haute pureté nécessaires au traitement des matériaux les plus sensibles et de grande valeur. Parce que nous gérons notre propre R&D et notre fabrication interne, nous avons l'expertise technique approfondie pour personnaliser un four qui correspond précisément à votre matériau, votre processus et vos objectifs, garantissant que le "bloc opératoire stérile" est parfaitement équipé pour votre procédure spécifique.

Au-delà du contrôle des dommages : débloquer de nouvelles possibilités matérielles

Lorsque vous pouvez enfin faire confiance à votre processus de traitement thermique, tout change. Il ne s'agit pas seulement d'éviter les échecs ; il s'agit de libérer le potentiel.

Avec le contrôle absolu qu'offre un four sous vide, vous pouvez :

- Travailler en toute confiance avec des métaux réactifs comme le titane, le niobium et les superalliages avancés sans crainte d'oxydation.

- Atteindre les propriétés réelles et théoriques de vos matériaux, résultant en des composants plus solides, plus légers et plus durables.

- Fabriquer des pièces complexes et de haute précision exemptes de distorsion, réduisant considérablement le besoin de post-traitement et d'usinage coûteux.

- Accélérer votre cycle de R&D car vos résultats ne sont plus un mystère. Ils sont prévisibles et répétables, à chaque fois.

Vous pouvez enfin passer de la compensation des limites de votre four à l'exploration des véritables limites de vos matériaux.

Résoudre l'incohérence des processus est plus qu'une victoire technique ; c'est un avantage stratégique qui accélère l'innovation et améliore votre rentabilité. Que vous développiez des composants aérospatiaux de nouvelle génération, que vous développiez de nouveaux implants médicaux ou que vous augmentiez la production d'électronique avancée, obtenir le bon processus thermique est primordial. Notre équipe d'experts peut vous aider à concevoir la solution idéale pour surmonter vos défis uniques et obtenir des résultats sur lesquels vous pourrez enfin compter. Pour discuter de votre projet, Contactez nos experts.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Articles associés

- L'ennemi invisible : pourquoi les fours sous vide sont un pari sur la perfection

- Plus qu'un vide : l'efficacité énergétique inhérente à la conception des fours à vide

- L'ennemi invisible : Comment les fours sous vide redéfinissent la perfection des matériaux

- L'avantage invisible : Comment les fours sous vide forgent la perfection métallurgique

- L'Architecte Invisible : Comment les fours à vide forgent l'avenir des composites