L'obstacle de la conformité : un frein à l'innovation ?

Imaginez ceci : votre équipe a une idée révolutionnaire pour un nouveau matériau. La recherche est prometteuse, le potentiel est énorme, mais un obstacle familier apparaît : le traitement à haute température requis. Immédiatement, la conversation passe de la découverte scientifique aux obstacles réglementaires.

Vous commencez à imaginer des laveurs d'échappement complexes et coûteux, des formalités administratives sans fin pour les permis, et la perspective décourageante d'un système qui pourrait même ne pas passer l'inspection. Le budget du projet gonfle, le calendrier s'allonge et l'enthousiasme initial est remplacé par un sentiment d'effroi. Pour de nombreux laboratoires et départements de R&D, ce n'est pas une hypothèse ; c'est une réalité récurrente où la conformité environnementale ressemble moins à un objectif responsable qu'à une barrière au progrès.

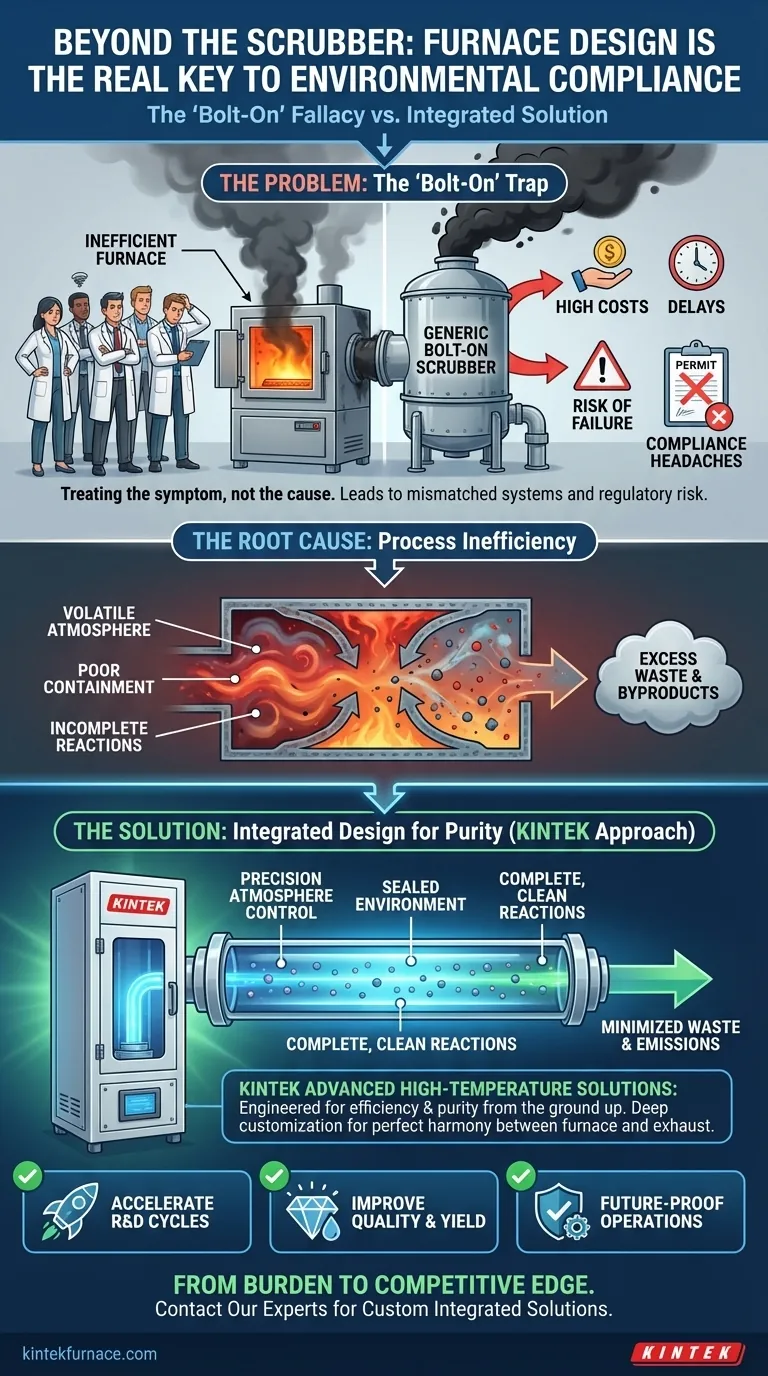

L'erreur de la "solution ajoutée" : pourquoi les stratégies de conformité courantes échouent

Face à ce défi, la plupart des équipes suivent une voie prévisible. Elles se procurent un four à haute température en fonction de ses spécifications de chauffage, puis tentent de résoudre le problème des émissions séparément. Cela conduit à quelques approches courantes, mais erronées :

- Le laveur "ajouté" : Un système de traitement des gaz résiduels générique, souvent surdimensionné, est acheté et fixé à l'échappement du four. Il est traité comme un mal nécessaire distinct.

- Le "réglage du processus" : Les ingénieurs passent des semaines à essayer de modifier les paramètres de réaction pour réduire les sorties nocives, travaillant souvent à l'aveugle sans contrôle atmosphérique précis, ce qui entraîne des résultats incohérents et une qualité de produit compromise.

- La "voie sûre" : L'équipe abandonne les matériaux les plus prometteurs au profit de matériaux moins efficaces qui génèrent moins de sous-produits réglementés, étouffant l'innovation dès le départ.

Ces stratégies partagent un défaut commun : elles traitent le symptôme, pas la cause. Les conséquences commerciales sont importantes et mesurables. Les projets sont retardés de plusieurs mois pendant que des systèmes incompatibles sont intégrés. Les budgets d'investissement sont consommés par des unités de traitement inefficaces et "taille unique". Le pire, c'est que le risque d'un test d'émissions raté plane, menaçant d'amendes coûteuses, d'arrêts d'exploitation et de dommages à la réputation de votre entreprise.

La racine du problème : ce n'est pas ce qui sort, c'est ce qui se passe à l'intérieur

Voici le changement fondamental de pensée qui change tout : le point de contrôle environnemental le plus critique n'est pas au niveau du tuyau d'échappement ; il est à l'intérieur du tube du four lui-même.

Le problème fondamental est l'inefficacité du processus. Dans toute réaction à haute température, l'objectif est de convertir les matériaux d'entrée en un produit de sortie désiré. Les sous-produits indésirables – les fumées, particules et gaz mêmes que les réglementations ciblent – sont fondamentalement un signe d'une réaction incomplète ou mal contrôlée.

Lorsqu'un four fournit une atmosphère volatile, une uniformité de température imprécise ou un confinement médiocre, les réactions deviennent désordonnées et inefficaces. C'est cette inefficacité qui génère l'excès de déchets que vous êtes ensuite obligé de traiter.

C'est précisément pourquoi les stratégies "ajoutées" échouent. Attacher un laveur massif à un four inefficace, c'est comme placer un seau géant sous un évier qui déborde constamment. Vous travaillez sans relâche pour gérer le désordre, au lieu de simplement réparer le robinet qui fuit. La vraie solution est d'empêcher le désordre d'être créé en premier lieu.

La solution intégrée : concevoir un four pour la pureté et la conformité

Pour résoudre le problème des émissions à la source, vous avez besoin d'un four conçu non seulement comme un appareil de chauffage, mais comme un environnement de réaction hautement contrôlé. L'objectif est de créer les conditions parfaites pour que votre processus fonctionne si efficacement que la création de déchets est minimisée dès le départ.

C'est le principe derrière les solutions de fours à haute température avancées de KINTEK. Nos systèmes sont conçus de A à Z sur la base d'une compréhension approfondie de la chimie et de la physique des processus.

- Pureté grâce au contrôle de l'atmosphère : Nos fours tubulaires verticaux offrent un environnement exceptionnellement scellé et contrôlé. Cette précision garantit que les réactions sont propres et complètes, maximisant votre rendement de produit tout en minimisant intrinsèquement la génération de particules et de gaz résiduels indésirables.

- Efficacité par la conception : Chaque four KINTEK est conçu pour une efficacité énergétique exceptionnelle. En utilisant moins d'énergie pour atteindre et maintenir les températures cibles, l'empreinte carbone globale du système est considérablement réduite, soutenant directement les objectifs de durabilité de votre organisation.

De manière critique, nous reconnaissons qu'aucun processus n'est identique. Pour les sous-produits qui font partie inévitable de votre chimie spécifique, notre capacité de personnalisation approfondie est essentielle. Nous ne vous vendons pas un four et vous laissons trouver un laveur. Nous travaillons avec vous pour concevoir un système entièrement intégré, où le four et le traitement des gaz d'échappement fonctionnent en parfaite harmonie, spécifiquement adapté aux matériaux que vous utilisez. Cela transforme un puzzle complexe, multi-fournisseurs, en une solution unique, élégante et garantie.

Du fardeau de la conformité à l'avantage concurrentiel

Lorsque votre four n'est plus une source de problèmes de conformité mais le fondement de votre solution, un changement remarquable se produit. La responsabilité environnementale cesse d'être un centre de coûts coûteux et devient un avantage stratégique.

Avec un système intégré et de haute pureté, vous pouvez :

- Accélérer les cycles de R&D : Explorer et mettre à l'échelle en toute confiance des processus utilisant des matériaux avancés, sachant que votre système est conçu pour répondre aux exigences de conformité dès le premier jour.

- Améliorer la qualité et le rendement des produits : Le même contrôle de processus qui garantit des émissions propres produit également un produit final plus pur et plus cohérent, réduisant les défauts et économisant sur les coûts des matières premières.

- Préparer vos opérations pour l'avenir : En investissant dans une plateforme centrale conçue pour la performance et la gestion environnementale, vous équipez votre laboratoire pour répondre non seulement aux réglementations d'aujourd'hui, mais aussi aux normes plus strictes de demain.

En déplaçant votre attention des solutions de fin de chaîne vers le contrôle des processus fondamentaux, vous transformez un défi persistant en un atout puissant qui stimule l'innovation, l'efficacité et la croissance.

Votre recherche est unique, et votre stratégie de conformité devrait l'être aussi. Si vous êtes prêt à dépasser l'erreur de la "solution ajoutée" et à construire un processus à haute température à la fois performant et respectueux de l'environnement, notre équipe est là pour vous aider à concevoir le bon système intégré pour vos besoins spécifiques. Pour découvrir comment une solution de four personnalisée peut résoudre vos défis de processus les plus complexes, Contactez nos experts.

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à moufle pour laboratoire

Articles associés

- L'alchimie de l'isolement : pourquoi les fours tubulaires sont indispensables à l'innovation

- La physique de l'absence : Comment les fours sous vide défient les limites de la chaleur

- Au-delà de la chaleur : Le pouvoir invisible du contrôle environnemental dans les fours tubulaires

- Pourquoi vos matériaux à haute température échouent : l'ennemi caché dans votre four

- Le Gambit de l'Ingénieur : Pourquoi les fours sous vide sont une question de contrôle, pas seulement de chaleur