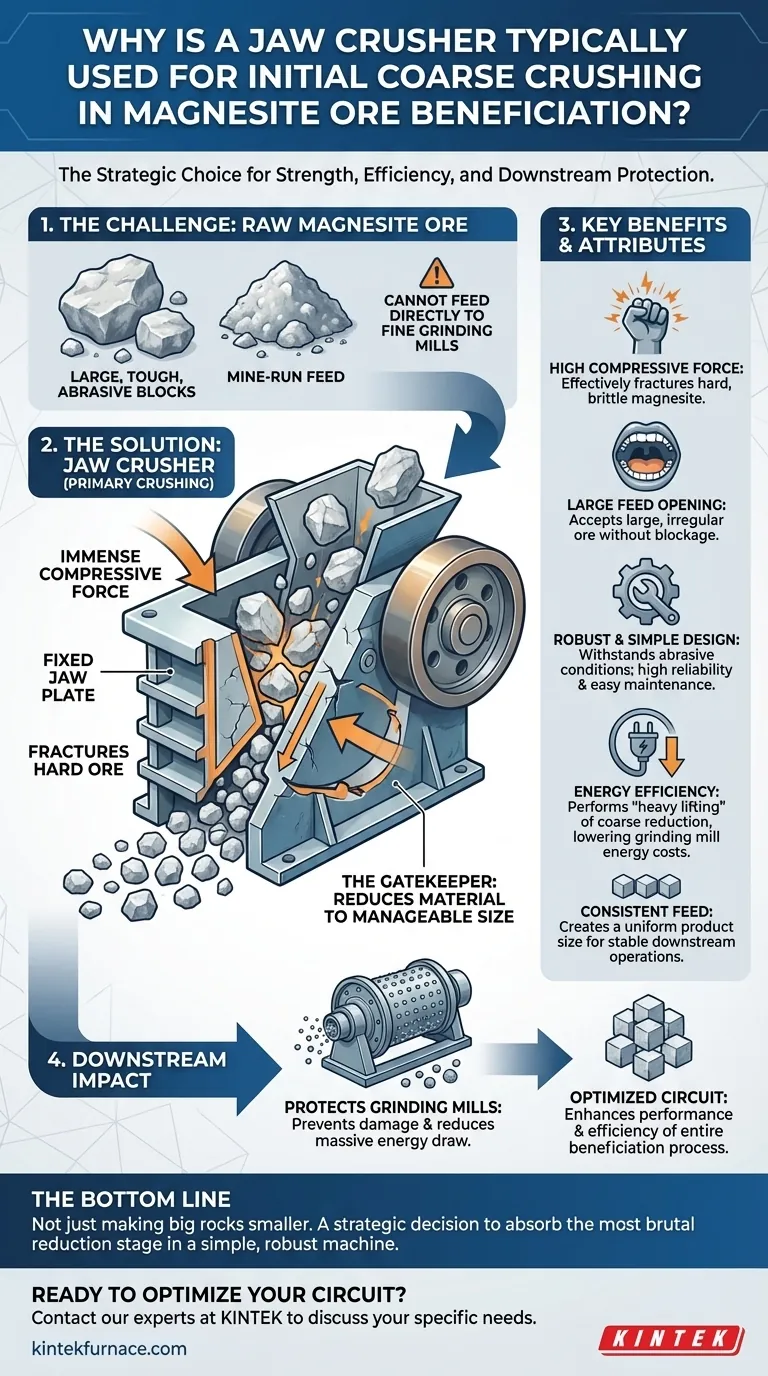

Dans le traitement du minerai de magnésite, le concasseur à mâchoires est l'équipement désigné pour la première étape de concassage grossier en raison de sa capacité à appliquer une force de compression immense. Il est spécialement conçu pour briser les gros blocs de minerai brut, durs et souvent abrasifs, livrés par la mine. Cette première étape est essentielle pour réduire le matériau à une taille gérable, ce qui, à son tour, diminue la consommation d'énergie et le stress mécanique sur l'équipement de broyage ultérieur, plus sensible.

L'utilisation d'un concasseur à mâchoires est une décision stratégique dans le traitement des minéraux. Il ne s'agit pas simplement de réduire la taille des gros rochers ; il s'agit d'absorber l'étape la plus brutale de la réduction de taille dans une machine simple et robuste pour protéger des équipements plus complexes et optimiser l'efficacité énergétique de l'ensemble du circuit de bénéficiation.

Le Principe du Concasage Primaire

Le concassage primaire est la première étape, la plus exigeante mécaniquement, du processus de comminution, qui est la réduction globale de la taille des particules. Son rôle est fondamental pour le succès de toutes les opérations en aval.

Pourquoi le Concasage Grossier est Indispensable

Vous ne pouvez pas alimenter directement un broyeur fin avec de gros blocs irréguliers provenant d'une mine. Le broyeur n'est pas conçu pour manipuler de telles tailles et serait catastrophiquement endommagé.

Les concasseurs primaires agissent comme les gardiens de l'usine de traitement, garantissant que tout le matériau est réduit à une taille prévisible et gérable pour l'étape suivante.

L'Objectif : Préparer la Libération

L'objectif ultime du concassage et du broyage est de "libérer" la magnésite précieuse de la roche stérile environnante, connue sous le nom de gangue.

En brisant le minerai le long de ses plans de fracture naturels, le concasseur à mâchoires commence ce processus de libération, facilitant ainsi la séparation complète des minéraux par les étapes de broyage ultérieures.

Pourquoi le Concasseur à Mâchoires est l'Outil Idéal

Bien qu'il existe d'autres types de concasseurs, les caractéristiques de conception spécifiques du concasseur à mâchoires le rendent particulièrement adapté au concassage primaire de minerais durs comme la magnésite.

Un Mécanisme Conçu pour la Résistance à la Compression

Un concasseur à mâchoires fonctionne avec une plaque de mâchoire fixe et une plaque de mâchoire mobile. Cette conception simple crée une chambre de concassage en forme de V.

La mâchoire mobile exerce une force de compression énorme sur le minerai, le fracturant efficacement. Cette pression directe est idéale pour les matériaux durs et cassants comme la magnésite.

Manipulation d'Alimentation Large et Irrégulière

Les concasseurs à mâchoires se distinguent par une grande ouverture d'alimentation, ou gueule. Cela leur permet d'accepter des blocs de minerai très grands et de forme irrégulière sans blocage, une exigence essentielle pour un concasseur primaire.

Simplicité et Durabilité

Comparés à d'autres types de concasseurs primaires, les concasseurs à mâchoires sont mécaniquement simples et exceptionnellement robustes. Leur construction robuste leur permet de résister à l'environnement d'impact élevé et abrasif d'un site minier avec une grande fiabilité et une maintenance relativement simple.

Comprendre les Compromis

Aucun équipement n'est parfait pour toutes les tâches. Comprendre les limites du concasseur à mâchoires clarifie son rôle spécifique dans le circuit.

Pas Conçu pour la Réduction Fine

Un concasseur à mâchoires est un spécialiste du concassage grossier. Il a un rapport de réduction limité, ce qui signifie qu'il ne peut réduire le minerai que de quelques fois par rapport à sa taille d'alimentation.

Il ne peut pas produire les particules fines requises pour les méthodes de séparation comme la flottation ; c'est le travail des concasseurs secondaires et des broyeurs.

Inefficace avec les Matériaux Collants

L'action de compression d'un concasseur à mâchoires peut causer des problèmes avec les minerais mous ou collants, qui peuvent se compacter et obstruer la chambre de concassage. Cette limitation renforce pourquoi c'est un excellent choix pour la magnésite dure et non collante.

L'Impact sur l'Efficacité en Aval

La performance du concasseur primaire a un effet d'entraînement significatif sur l'ensemble de l'usine de traitement, en particulier sur la consommation d'énergie et le débit.

Réduire la Charge des Broyeurs

Le broyage est de loin l'étape la plus énergivore du traitement des minéraux. Chaque unité de réduction de taille réalisée lors de l'étape de concassage est une unité d'énergie économisée lors de l'étape de broyage.

Le concasseur à mâchoires effectue le "travail lourd" de la réduction de taille initiale beaucoup plus économiquement qu'un broyeur ne le pourrait, réduisant considérablement les coûts énergétiques globaux de l'usine.

Créer une Alimentation Cohérente pour les Étapes Secondaires

En transformant le minerai brut imprévisible en un produit de taille maximale contrôlée, le concasseur à mâchoires fournit une alimentation stable et gérable pour les circuits de concassage secondaire ou de broyage. Cette stabilité améliore les performances et l'efficacité de tous les équipements ultérieurs.

Faire le Bon Choix pour Votre Objectif

Choisir un concasseur à mâchoires pour le service primaire est une décision d'ingénierie basée sur les caractéristiques du minerai et les objectifs opérationnels de l'usine.

- Si votre objectif principal est de traiter une alimentation dure, abrasive et de grande taille : Le concasseur à mâchoires est le choix par défaut en raison de sa force de compression élevée et de sa conception robuste.

- Si votre objectif principal est de maximiser l'efficacité énergétique de l'usine : L'utilisation d'un concasseur à mâchoires pour la réduction grossière est une première étape essentielle pour réduire la consommation d'énergie massive des circuits de broyage en aval.

- Si votre objectif principal est d'atteindre un débit élevé avec un temps d'arrêt minimal : La simplicité mécanique et la durabilité d'un concasseur à mâchoires en font un cheval de bataille fiable pour l'exigeante étape de concassage primaire.

En fin de compte, le rôle du concasseur à mâchoires est d'absorber de manière fiable et économique l'impact initial et brutal de la réduction de taille, préparant ainsi le succès de l'ensemble du processus de bénéficiation de la magnésite.

Tableau Récapitulatif :

| Attribut Clé | Avantage pour le Traitement du Minerai de Magnésite |

|---|---|

| Force de Compression Élevée | Fractions efficacement le minerai de magnésite dur et cassant. |

| Grande Ouverture d'Alimentation | Accepte le minerai brut de grande taille et de forme irrégulière sans blocage. |

| Conception Robuste et Simple | Résiste aux conditions abrasives avec une grande fiabilité et une maintenance facile. |

| Efficacité Énergétique | Effectue le "travail lourd" de la réduction grossière, réduisant considérablement les coûts énergétiques des broyeurs. |

| Alimentation Cohérente | Crée une taille de produit uniforme pour des opérations de concassage et de broyage secondaires stables. |

Prêt à Optimiser Votre Circuit de Bénéficiation de Magnésite ?

Choisir le bon concasseur primaire est la première étape essentielle vers une opération plus efficace et plus rentable. Notre équipe chez KINTEK peut vous aider à sélectionner le concasseur à mâchoires robuste idéal pour traiter votre minerai le plus dur, protéger vos équipements en aval et réduire considérablement votre consommation d'énergie.

Nous fournissons des solutions pour : Les opérations minières et les usines de traitement des minéraux axées sur les minerais durs et abrasifs comme la magnésite.

Notre expertise comprend : La conception et la fourniture de concasseurs durables et haute performance, soutenus par une ingénierie et une fabrication expertes.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nos solutions de concassage fiables peuvent améliorer l'ensemble de votre processus de bénéficiation.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance