Le séchage sous vide est l'étape de traitement critique requise pour préserver l'intégrité chimique et physique du carbure de silicium (SiC) après broyage par billes humide. En créant un environnement de basse pression, le four sous vide abaisse le point d'ébullition des solvants — généralement l'éthanol anhydre — leur permettant de s'évaporer rapidement à des températures considérablement réduites.

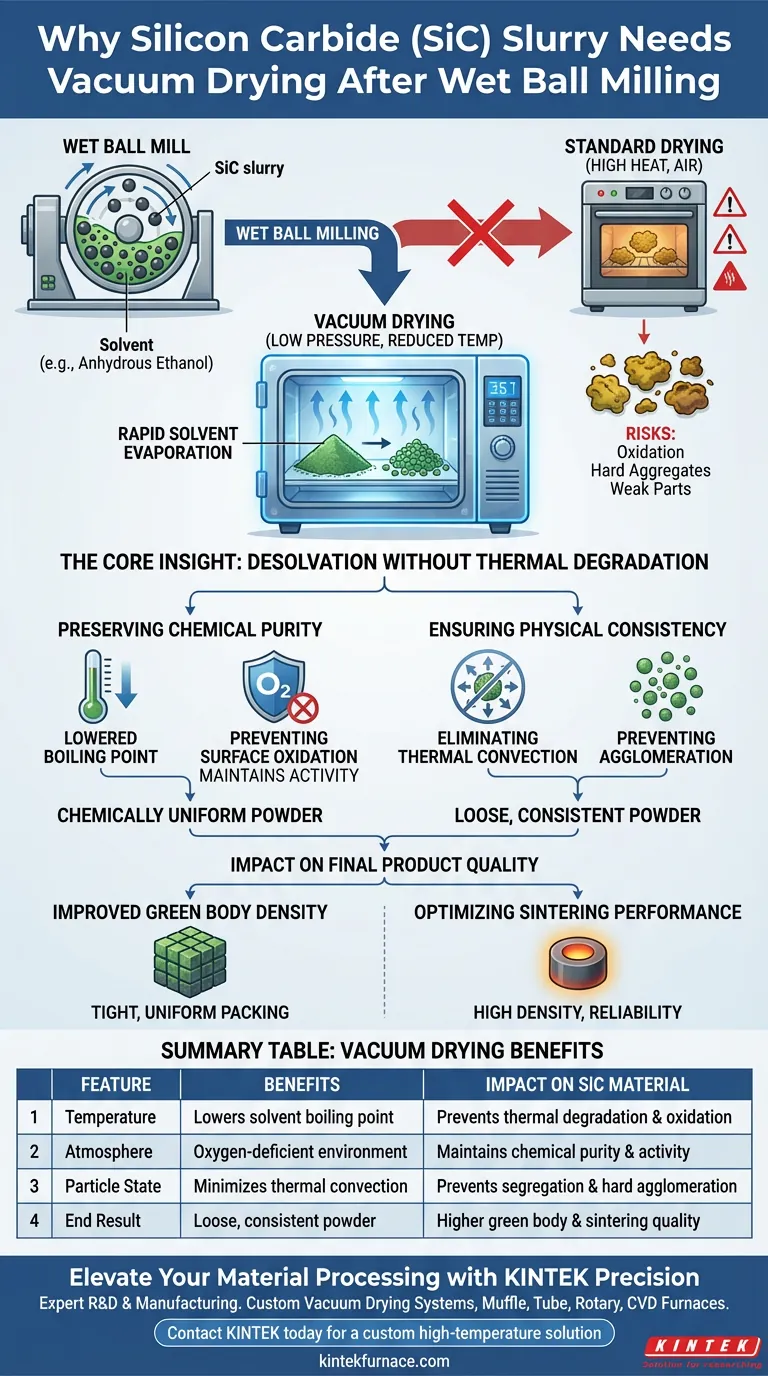

L'idée principale Le séchage sous vide résout le conflit entre la nécessité d'éliminer les solvants et celle de protéger le matériau. Il permet la désolvatation sans dégradation thermique, garantissant que la poudre de SiC reste chimiquement active, meuble et chimiquement uniforme pour les étapes de fabrication ultérieures.

Préservation de la pureté chimique

Abaissement du point d'ébullition

Le mécanisme principal en jeu est la relation entre la pression et la température. En réduisant la pression à l'intérieur de la chambre, le four sous vide abaisse considérablement le point d'ébullition du solvant.

Cela permet à la boue de sécher rapidement sans nécessiter un apport de chaleur élevé.

Prévention de l'oxydation de surface

Le carbure de silicium est susceptible à l'oxydation de surface lorsqu'il est exposé à des températures élevées en présence d'air. Les méthodes de séchage standard nécessitent souvent des niveaux de chaleur qui déclenchent cette réaction.

Étant donné que le séchage sous vide fonctionne à des températures plus basses et dans un environnement déficient en oxygène, il bloque efficacement l'oxydation de surface. Cela maintient l'activité initiale et la pureté de la poudre de SiC.

Assurer la cohérence physique

Élimination de la convection thermique

Le séchage à haute température crée d'intenses courants de convection thermique au sein de la boue. Ces courants peuvent provoquer la séparation des particules en fonction de leur taille ou de leur densité (ségrégation).

Le séchage sous vide minimise cette turbulence thermique. Cela empêche la ségrégation, garantissant que la poudre séchée conserve une intégrité compositionnelle cohérente tout au long du lot.

Prévention de l'agglomération

Lorsque les boues sont séchées lentement ou à haute température, les particules ont tendance à se lier, formant des "agglomérats" durs difficiles à décomposer par la suite.

L'évaporation rapide à basse température dans un four sous vide donne des poudres précurseurs meubles et sèches. Cet état meuble est essentiel pour éviter une sévère agglomération secondaire.

Impact sur la qualité du produit final

Amélioration de la densité du corps vert

La qualité de la poudre séchée dicte directement la qualité de la pièce pressée (le "corps vert").

En prévenant les agglomérats durs et l'oxydation, le processus sous vide garantit que la poudre se compacte de manière serrée et uniforme pendant le pressage. Cela conduit à une densité élevée du corps vert et à une cohérence structurelle.

Optimisation des performances de frittage

Une chimie cohérente dans la poudre conduit à des réactions cohérentes pendant le frittage.

En préservant les propriétés chimiques d'origine des matières premières, le séchage sous vide garantit que le corps fritté final atteint une densité élevée et une fiabilité structurelle.

Les risques du séchage standard

Bien que le séchage sous vide nécessite un équipement spécialisé, tenter de contourner cette étape en utilisant un séchage thermique standard présente des risques de qualité importants.

Le coût de l'oxydation

Si un chauffage conventionnel est utilisé, l'oxydation de surface résultante agit comme un contaminant. Cela dégrade souvent les propriétés mécaniques de la céramique finale, entraînant des pièces plus fragiles.

Le problème des agrégats durs

Sans l'environnement doux du vide, les poudres peuvent former des amas durs. Ces agrégats créent des vides ou des défauts dans le produit final, compromettant l'intégrité structurelle du composant SiC.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre traitement SiC, considérez vos objectifs de fabrication spécifiques :

- Si votre objectif principal est la pureté chimique : Assurez-vous que votre système sous vide est capable de maintenir une pression suffisamment basse pour maintenir les températures de séchage bien en dessous du seuil d'oxydation du SiC.

- Si votre objectif principal est la résistance mécanique : Privilégiez la "meuble" de la poudre ; une poudre correctement séchée sous vide devrait nécessiter un broyage minimal avant le pressage pour atteindre une densité élevée du corps vert.

Le séchage sous vide n'est pas seulement une étape de séchage ; c'est une étape de préservation qui définit la qualité ultime de votre produit céramique final.

Tableau récapitulatif :

| Caractéristique | Avantages du séchage sous vide | Impact sur le matériau SiC |

|---|---|---|

| Température | Abaisse le point d'ébullition du solvant | Prévient la dégradation thermique et l'oxydation |

| Atmosphère | Environnement déficient en oxygène | Maintient la pureté chimique et l'activité de la poudre |

| État des particules | Minimise la convection thermique | Prévient la ségrégation et l'agglomération dure |

| Résultat final | Poudre meuble et cohérente | Densité plus élevée du corps vert et qualité de frittage |

Élevez votre traitement de matériaux avec KINTEK Precision

Ne laissez pas l'oxydation de surface ou les agglomérats durs compromettre les performances de votre carbure de silicium. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de séchage sous vide haute performance, des fours Muffle, Tube, Rotatifs et CVD, tous entièrement personnalisables pour répondre à vos exigences uniques de laboratoire.

Prêt à obtenir une cohérence de poudre supérieure et des résultats de frittage à haute densité ?

Contactez KINTEK dès aujourd'hui pour une solution haute température personnalisée

Guide Visuel

Références

- Peroxymonosulfate Activation by Sludge-Derived Biochar via One-Step Pyrolysis: Pollutant Degradation Performance and Mechanism. DOI: 10.3390/w17172588

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

Les gens demandent aussi

- Quel est l'objectif principal de l'utilisation d'un four à arc sous vide pour les alliages (AlTiV)100−xCrx ? Assurer la pureté et la pureté

- Quel rôle le rayonnement du vide joue-t-il dans le bouchage CAP ? Optimiser l'intégrité du lingot et le rendement matière

- Quel rôle joue un four sous vide dans la préparation des électrodes ? Optimiser les performances et l'adhérence des batteries lithium-ion

- Quels sont les principaux types de fours à vide pour la distillation des métaux ? Un guide de purification de haute pureté

- Quel est le rôle principal d'un four sous vide dans le processus de séparation par distillation sous vide des alliages aluminium-magnésium ?

- Quel est le but de l'utilisation d'un four sous vide pour la synthèse de précurseurs Fe-N-C ? Optimiser l'intégrité structurelle du catalyseur

- Quelles sont les limites des fours sous vide poussé ? Comprendre les défis liés aux coûts, au temps et aux matériaux

- Qu'est-ce que le brasage sous vide et quels matériaux assemble-t-il principalement ? Découvrez l'assemblage de haute pureté pour des liaisons supérieures