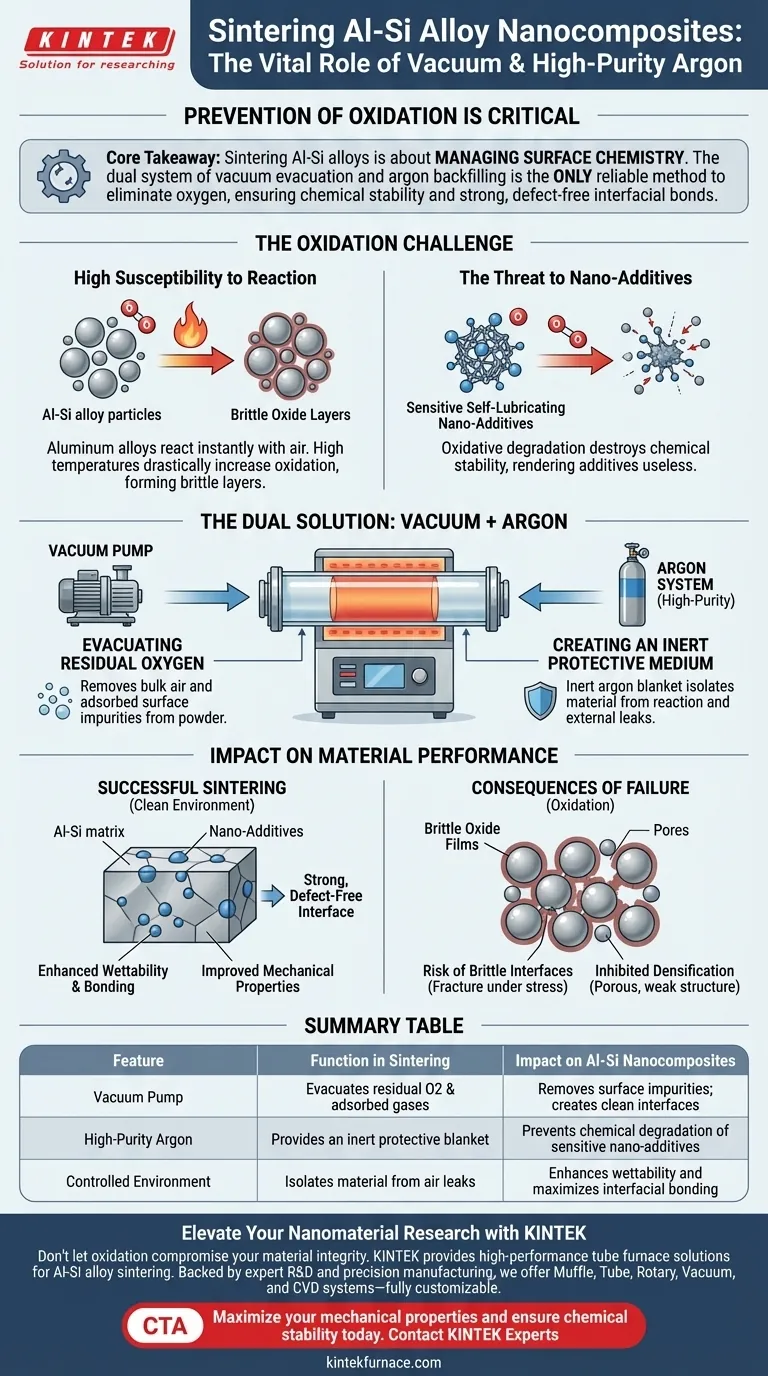

La prévention de l'oxydation est le facteur le plus critique dans le frittage des nanocomposites d'alliage Aluminium-Silicium (Al-Si). Un four tubulaire doit employer une pompe à vide et un système à argon de haute pureté pour créer un environnement strictement contrôlé ; le vide évacue l'oxygène résiduel et les gaz adsorbés, tandis que l'argon crée un bouclier protecteur inerte pour empêcher la matrice d'aluminium et les nano-additifs sensibles de se dégrader chimiquement à haute température.

Idée principale : Le frittage des alliages Al-Si ne consiste pas seulement à appliquer de la chaleur ; il s'agit de gérer la chimie de surface. Le double système d'évacuation par le vide et de remplissage par l'argon est la seule méthode fiable pour éliminer l'oxygène, garantissant la stabilité chimique des nanocomposites et permettant la formation de liaisons interfaciales solides et sans défaut.

Le défi de l'oxydation dans les alliages Al-Si

Haute sensibilité à la réaction

L'aluminium et ses alliages sont des matériaux naturellement réactifs qui forment des oxydes presque instantanément au contact de l'air.

Aux températures élevées requises pour le frittage, cette sensibilité à l'oxydation augmente considérablement.

Sans intervention, l'oxygène de l'atmosphère du four réagira avec le métal pour former des couches d'oxyde fragiles qui compromettent l'intégrité du matériau.

La menace pour les nano-additifs

Les nanocomposites Al-Si contiennent souvent des composants spécialisés, tels que des nano-additifs autolubrifiants.

Ces additifs dépendent de compositions chimiques précises pour fonctionner correctement.

La dégradation oxydative détruit la stabilité chimique de ces additifs, rendant inutiles les propriétés autolubrifiantes du composite final.

Le rôle du système de vide

Évacuation de l'oxygène résiduel

La fonction principale de la pompe à vide est d'éliminer physiquement l'air présent dans la chambre du four tubulaire.

Cette évacuation élimine la majeure partie de l'oxygène qui réagirait autrement avec l'alliage pendant le processus de chauffage.

Élimination des impuretés de surface

Au-delà de l'air atmosphérique, les poudres brutes retiennent souvent des gaz adsorbés et des impuretés volatiles à leur surface.

Un environnement de vide poussé élimine efficacement ces contaminants de la surface des particules de poudre.

Ce processus de nettoyage est essentiel pour créer un environnement d'"interface propre", qui est une condition préalable au frittage réussi.

Le rôle de l'argon de haute pureté

Création d'un milieu protecteur inerte

Une fois que le vide a éliminé les contaminants, de l'argon de haute pureté est injecté pour agir comme une couverture protectrice.

L'argon est un gaz inerte, ce qui signifie qu'il ne réagira pas avec l'aluminium ou les nano-additifs, même à haute température.

Isolation du matériau

La présence continue d'argon isole le matériau en cours de frittage de toute fuite d'air externe potentielle ou de contamination résiduelle.

Cette isolation est la dernière barrière contre la dégradation oxydative, garantissant que le matériau reste chimiquement pur tout au long du cycle thermique.

Impact sur les performances du matériau

Amélioration de la mouillabilité et de la liaison

L'oxydation crée une barrière qui empêche la matrice métallique de se lier aux matériaux de renforcement.

En maintenant un environnement propre et exempt d'oxydes, le système de vide et d'argon améliore considérablement la mouillabilité entre la matrice et le renforcement.

Amélioration des propriétés mécaniques

L'objectif ultime de ce contrôle atmosphérique est d'améliorer la résistance de la liaison interfaciale.

Lorsque l'interface entre la matrice Al-Si et les nano-additifs est exempte d'oxydes fragiles, les propriétés mécaniques du composite sont maximisées.

Comprendre les conséquences de l'échec

Le risque d'interfaces fragiles

Si les systèmes de vide ou d'argon sont insuffisants, des films d'oxyde persisteront sur les surfaces des particules.

Ces films agissent comme des défauts, entraînant des interfaces fragiles qui se fracturent facilement sous contrainte.

Densification inhibée

L'oxydation agit comme une barrière physique aux processus de diffusion nécessaires au frittage.

Sans environnement pur, le matériau ne se densifiera pas correctement, laissant une structure poreuse et faible au lieu d'un composite solide.

Faire le bon choix pour votre objectif

Pour garantir le succès de votre processus de frittage, vous devez donner la priorité à l'intégrité de votre système de contrôle atmosphérique.

- Si votre objectif principal est la stabilité chimique : Assurez-vous que votre source d'argon est certifiée de haute pureté pour protéger les additifs autolubrifiants sensibles de la dégradation.

- Si votre objectif principal est la résistance mécanique : Privilégiez un vide poussé avant le chauffage pour éliminer les gaz adsorbés et maximiser la liaison interfaciale.

Le succès du frittage des nanocomposites Al-Si est défini par la pureté de l'environnement que vous créez avant même que la température n'augmente.

Tableau récapitulatif :

| Caractéristique | Fonction dans le frittage | Impact sur les nanocomposites Al-Si |

|---|---|---|

| Pompe à vide | Évacue l'O2 résiduel et les gaz adsorbés | Élimine les impuretés de surface ; crée des interfaces propres |

| Argon de haute pureté | Fournit une couverture protectrice inerte | Prévient la dégradation chimique des nano-additifs sensibles |

| Environnement contrôlé | Isole le matériau des fuites d'air | Améliore la mouillabilité et maximise la liaison interfaciale |

Élevez votre recherche en nanomatériaux avec KINTEK

Ne laissez pas l'oxydation compromettre l'intégrité de votre matériau. KINTEK fournit des solutions de fours tubulaires haute performance spécialement conçues pour les exigences rigoureuses du frittage des alliages Al-Si. Soutenus par une R&D experte et une fabrication de précision, nous proposons des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables selon vos besoins uniques en matière d'atmosphère et de température.

Maximisez vos propriétés mécaniques et assurez la stabilité chimique dès aujourd'hui.

Guide Visuel

Références

- Mohammed Jabbar Fouad, İbrahim İnanç. Manufacture of Self-Lubricating Mechanical Parts from Al-Si Alloy Matrix Hybrid Nanocomposites. DOI: 10.24874/ti.1752.09.24.02

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quels matériaux peuvent être traités dans les fours tubulaires ? Des solutions polyvalentes pour les métaux, les céramiques et d'autres matériaux

- Quels sont les avantages de l'utilisation d'un four tubulaire avec un flux d'azote ? Ingénierie de précision pour la pyrolyse à haute température

- Quelles industries utilisent couramment les fours tubulaires verticaux ? Applications clés en science des matériaux, nanotechnologie et plus encore

- Pourquoi un système d'alimentation en argon de haute pureté et un débitmètre sont-ils intégrés dans un four tubulaire ? Optimiser la qualité de la pyrolyse

- Quelle est la fonction principale d'un four tubulaire programmable industriel ? Maîtriser la synthèse du titane-carbone avec précision

- Quelle est la fonction principale d'un four tubulaire horizontal dans la simulation du comportement d'oxydation de l'acier laminé à chaud ?

- Comment les cycles d'oxydoréduction à haute température effectués dans un four tubulaire contribuent-ils à l'activation des catalyseurs Ni/BaZrO3 ?