Les bateaux en quartz de haute pureté sont obligatoires pour ce processus car ils offrent la résistance nécessaire aux chocs thermiques et l'inertie chimique requises pour la synthèse à haute température. Plus précisément, ils empêchent l'introduction d'impuretés structurelles pendant la phase de pyrolyse à 700 °C et refusent de réagir avec les gaz réducteurs générés pendant la carbonisation, assurant ainsi l'intégrité chimique du catalyseur Co-Fe-NC.

Le choix d'un bateau en quartz ne concerne pas seulement le maintien de l'échantillon ; c'est une mesure critique de contrôle de la contamination. En restant chimiquement inerte à haute température, le quartz préserve les centres actifs précis du catalyseur, tandis que d'autres matériaux pourraient se dégrader ou réagir avec les sous-produits de synthèse.

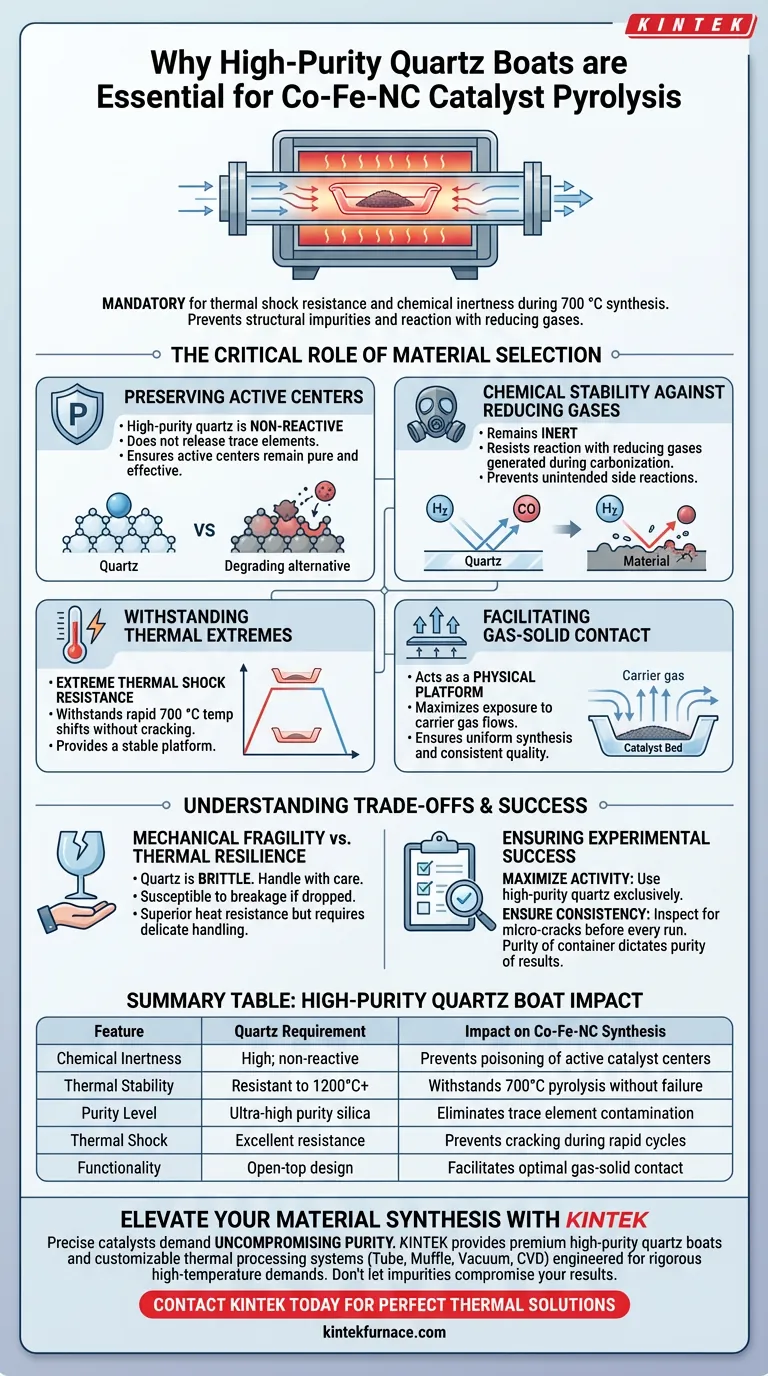

Le rôle critique de la sélection des matériaux dans la pyrolyse

Préservation des centres actifs

L'objectif principal lors de la synthèse des catalyseurs Co-Fe-NC est d'établir des sites spécifiques et hautement actifs. Le quartz de haute pureté est non réactif, ce qui signifie qu'il ne libère pas d'éléments traces ou d'impuretés lorsqu'il est chauffé.

Si un conteneur libère ne serait-ce que des contaminants microscopiques, ceux-ci peuvent empoisonner le catalyseur. Le quartz garantit que les centres actifs formés pendant la pyrolyse restent purs et efficaces.

Stabilité chimique contre les gaz réducteurs

Pendant la carbonisation, la décomposition des matériaux précurseurs génère des gaz réducteurs. Un conteneur en céramique ou en métal standard pourrait réagir avec ces gaz, modifiant la composition chimique de l'environnement.

Le quartz possède une excellente stabilité chimique. Il reste inerte même lorsqu'il est exposé à ces sous-produits réactifs, empêchant les réactions secondaires involontaires qui pourraient dégrader la structure du catalyseur.

Résistance aux extrêmes thermiques

Le processus de pyrolyse implique le chauffage du matériau à environ 700 °C. Ce changement de température exerce une pression immense sur le conteneur porteur.

Le quartz est choisi pour sa résistance extrême aux chocs thermiques. Il peut supporter les phases rapides de montée et de descente en température du four tubulaire sans se fissurer ni se briser, fournissant une plateforme stable tout au long de la réaction.

Facilitation du contact gaz-solide

En plus de sa stabilité, le bateau sert de plateforme physique pour les matières premières. Il maintient les précurseurs de manière à maximiser leur exposition aux flux de gaz porteurs.

Cette configuration assure un contact optimal entre les vapeurs de la source de carbone et le lit catalytique. Cette interaction est essentielle pour une synthèse uniforme et une qualité de catalyseur constante.

Comprendre les compromis

Fragilité mécanique contre résilience thermique

Bien que le quartz offre une résistance supérieure à la chaleur, il est mécaniquement fragile. Il est très susceptible de se casser s'il tombe ou s'il est manipulé brutalement lors du chargement et du déchargement.

Vous devez accepter que, bien que le matériau ne cède pas sous la chaleur, il nécessite une manipulation physique délicate par rapport à des alternatives plus robustes, mais moins pures, comme l'alumine standard ou les alliages métalliques.

Coût et entretien

Le quartz de haute pureté est un matériau de précision et coûte souvent plus cher que les céramiques standard. Il nécessite un nettoyage minutieux pour maintenir sa transparence et sa pureté sur des utilisations répétées.

Cependant, l'utilisation d'alternatives moins chères est une fausse économie dans ce contexte. Le risque de contamination des lots l'emporte sur les économies initiales sur le bateau porteur.

Assurer le succès expérimental

Pour maximiser les performances de vos catalyseurs Co-Fe-NC, respectez les directives suivantes concernant votre équipement :

- Si votre objectif principal est de maximiser l'activité catalytique : Utilisez exclusivement du quartz de haute pureté pour garantir qu'aucune impureté externe n'interfère avec la formation des centres actifs Co-Fe.

- Si votre objectif principal est la cohérence du processus : Assurez-vous que le bateau est inspecté pour détecter les micro-fissures avant chaque course, car le cyclage thermique à 700 °C peut finir par fatiguer même le quartz de haute qualité.

En fin de compte, la pureté de votre conteneur dicte la pureté de vos résultats ; faites un compromis sur le bateau, et vous faites un compromis sur le catalyseur.

Tableau récapitulatif :

| Caractéristique | Exigence du bateau en quartz de haute pureté | Impact sur la synthèse de Co-Fe-NC |

|---|---|---|

| Inertie chimique | Élevée ; non réactif avec les gaz réducteurs | Prévient l'empoisonnement des centres catalytiques actifs |

| Stabilité thermique | Résistant jusqu'à 1200°C+ | Résiste à la pyrolyse à 700°C sans défaillance structurelle |

| Niveau de pureté | Silice de très haute pureté | Élimine la contamination par des éléments traces |

| Choc thermique | Excellente résistance | Prévient les fissures pendant les cycles rapides de montée/refroidissement |

| Fonctionnalité | Conception de bateau à dessus ouvert | Facilite le contact gaz-solide optimal pour la carbonisation |

Élevez votre synthèse de matériaux avec KINTEK

Les catalyseurs de précision exigent une pureté sans compromis. KINTEK fournit des solutions de laboratoire haute performance soutenues par une R&D et une fabrication expertes. Nos bateaux en quartz de haute pureté haut de gamme, ainsi que nos systèmes Tube, Muffle, Vacuum et CVD personnalisables, sont conçus pour répondre aux exigences rigoureuses de la pyrolyse et de la carbonisation à haute température.

Ne laissez pas les impuretés du conteneur compromettre vos centres actifs Co-Fe-NC. Contactez KINTEK dès aujourd'hui pour trouver l'équipement de traitement thermique et les accessoires de haute pureté parfaits, adaptés à vos besoins de recherche uniques.

Guide Visuel

Références

- Dhayanantha Prabu Jaihindh, Chun-Yi Chen. Bimetallic and Magnetic CoFe-/Nitrogen-Doped Carbon Nanocomposites as Catalysts for the Degradation of Rhodamine B. DOI: 10.1021/acsanm.5c02849

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelle est la fonction d'une étuve de séchage électrique de laboratoire thermostatique dans la préparation de ZIF-8/ZIF-67 ? Assurer l'intégrité du MOF

- Quelle est la signification spécifique de l'utilisation de creusets en corindon de haute pureté dans les expériences de gain de poids par oxydation ?

- Comment un four de séchage de laboratoire assure-t-il la stabilité structurelle des granulés de microcapsules ? Guide expert du séchage

- Quelle est la résistance à l'usure de la céramique d'alumine par rapport à l'acier au manganèse et à la fonte à haute teneur en chrome ? Découvrez le choix supérieur pour les environnements abrasifs

- Quelles sont les fonctions d'un moule en graphite de haute pureté lors du processus SPS ? Au-delà de contenir la poudre

- Quelle est la fonction des moules de haute précision et des presses de laboratoire dans la préparation du LLTO ? Assurer la cohérence des matériaux

- Pourquoi la sélection de creusets de haute pureté est-elle essentielle pour le frittage des niobates ? Assurer la précision dans la synthèse à haute température

- Comment les tubes en quartz sont-ils utilisés dans les applications de laboratoire ? Essentiels pour les processus à haute température et de haute pureté