La refusion par arc consommable sous vide (VAR) est une exigence critique pour affiner les alliages Ni-W-Co-Ta car elle assure une purification profonde et une uniformité structurelle que les processus de fusion initiaux ne peuvent pas atteindre seuls. En utilisant un arc électrique contrôlé sous vide, le VAR élimine les défauts microscopiques pour garantir que le matériau final répond aux normes de haute performance.

Message clé Alors que les méthodes initiales comme la fusion par induction sous vide (VIM) créent l'alliage de base, elles laissent souvent des imperfections structurelles. Le VAR agit comme l'étape d'affinage secondaire essentielle, effaçant efficacement la porosité et la ségrégation pour produire un lingot dense et chimiquement cohérent, prêt pour la fabrication avancée.

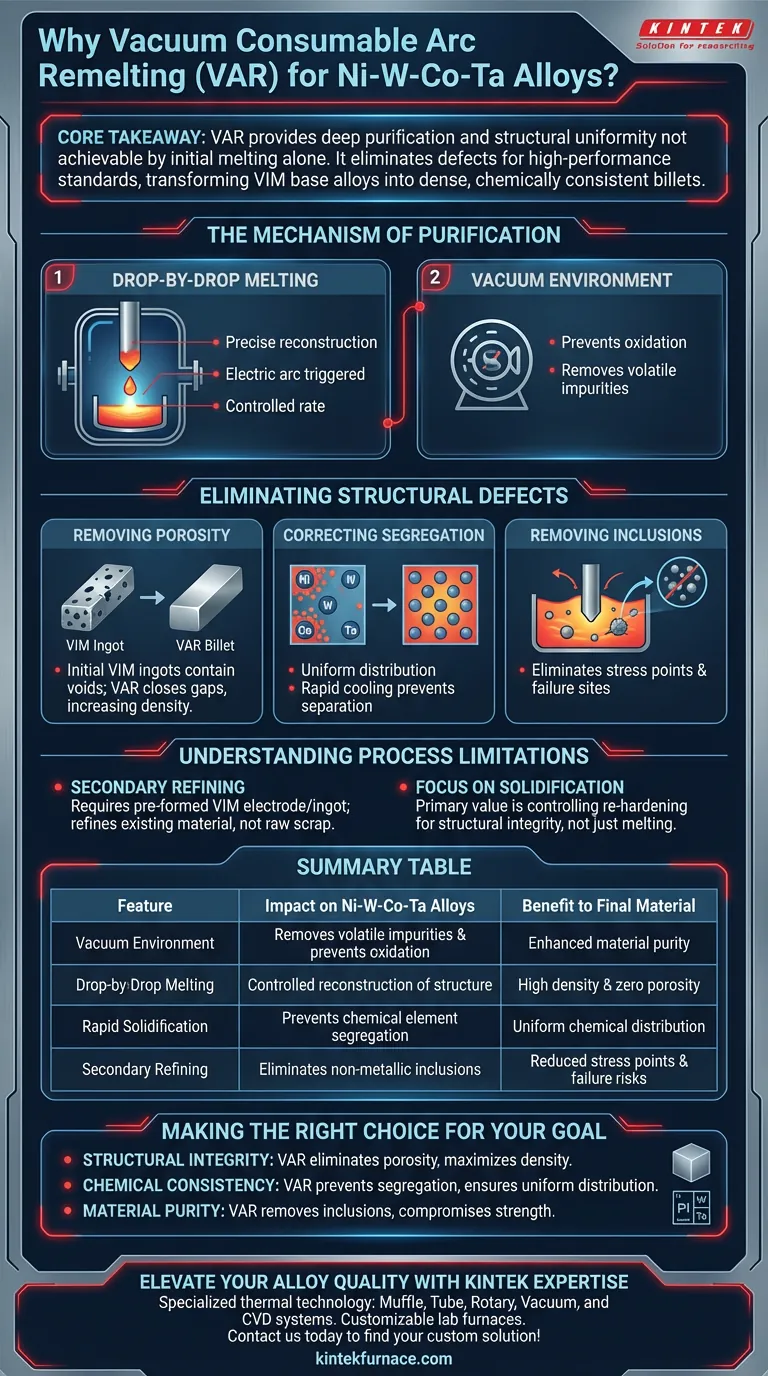

Le mécanisme de purification

Fusion goutte à goutte

Le processus VAR affine l'alliage Ni-W-Co-Ta grâce à un cycle précis de fusion et de condensation goutte à goutte.

Déclenché par un arc électrique, l'alliage est fondu lentement et méthodiquement. Ce débit contrôlé permet une reconstruction minutieuse de la structure du lingot.

L'environnement sous vide

Ce processus se déroule entièrement dans une chambre à vide.

L'environnement sous vide est essentiel pour prévenir l'oxydation et éliminer les impuretés volatiles qui dégraderaient autrement les performances de l'alliage.

Élimination des défauts structurels

Élimination de la porosité

L'une des principales raisons pour lesquelles le VAR est requis est d'éliminer la porosité.

Les lingots initiaux issus de la fusion par induction sous vide (VIM) contiennent souvent des vides microscopiques ou des poches de gaz. La refusion VAR comble ces lacunes, augmentant considérablement la densité de l'alliage.

Correction de la ségrégation

Les alliages Ni-W-Co-Ta sont des mélanges complexes, et les éléments peuvent se séparer ou "ségréguer" lors du refroidissement initial.

Le VAR assure une distribution uniforme de ces éléments. Le refroidissement rapide des gouttes en fusion empêche les composants chimiques de se séparer, garantissant une structure cohérente dans tout le lingot.

Élimination des inclusions

Le processus élimine efficacement les inclusions non métalliques.

Ces impuretés, qui agissent comme des points de contrainte et des sites de défaillance potentiels, sont isolées et éliminées pendant le processus de refusion.

Comprendre les limites du processus

Dépendance à la pré-fusion

Il est important de noter que le VAR est un processus d'affinage secondaire, et non une technique de fusion primaire.

Il repose sur l'existence d'une électrode ou d'un lingot préformé, généralement produit par VIM. Il affine le matériau existant plutôt que de créer de nouveaux alliages à partir de rebuts bruts.

Focus sur la solidification

La valeur principale du VAR réside dans le contrôle de la solidification, et pas seulement de la fusion.

Bien qu'il excelle dans le nettoyage du matériau, sa fonction principale est de dicter la manière dont le lingot se re-durcit pour assurer l'intégrité structurelle requise pour le traitement ultérieur.

Faire le bon choix pour votre objectif

Pour déterminer si le VAR est nécessaire pour votre application spécifique des alliages Ni-W-Co-Ta, tenez compte de vos exigences de qualité :

- Si votre objectif principal est l'intégrité structurelle : Le VAR est non négociable pour éliminer la porosité et maximiser la densité de la billette finale.

- Si votre objectif principal est la cohérence chimique : Utilisez le VAR pour prévenir la ségrégation et garantir que le nickel, le tungstène, le cobalt et le tantale sont uniformément répartis.

- Si votre objectif principal est la pureté du matériau : Le VAR est requis pour éliminer les inclusions non métalliques qui pourraient compromettre la résistance de l'alliage.

En fin de compte, le VAR transforme un lingot moulé standard en une billette de haute qualité capable de résister à un traitement en aval rigoureux.

Tableau récapitulatif :

| Caractéristique | Impact sur les alliages Ni-W-Co-Ta | Avantage pour le matériau final |

|---|---|---|

| Environnement sous vide | Élimine les impuretés volatiles et prévient l'oxydation | Pureté matérielle améliorée |

| Fusion goutte à goutte | Reconstruction contrôlée de la structure du lingot | Haute densité et zéro porosité |

| Solidification rapide | Prévient la ségrégation des éléments chimiques | Distribution chimique uniforme |

| Affinage secondaire | Élimine les inclusions non métalliques | Réduction des points de contrainte et des risques de défaillance |

Améliorez la qualité de votre alliage avec l'expertise KINTEK

La précision dans l'affinage du Ni-W-Co-Ta exige une technologie thermique haute performance. Chez KINTEK, nous fournissons l'équipement spécialisé nécessaire pour transformer les lingots bruts en billettes de haute intégrité. Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours haute température de laboratoire personnalisables, adaptés à vos besoins métallurgiques uniques.

Prêt à éliminer les défauts structurels et à obtenir une cohérence chimique supérieure ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Yong Li, Chunxu Wang. Effect of Aging Time on Microstructure and Properties of Cold-Rolled Ni-W-Co-Ta Medium–Heavy Alloy. DOI: 10.3390/coatings14020230

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel est le but du système de refroidissement par eau dans un four sous vide ? Assurer la sécurité et l'efficacité des opérations à haute température

- Pourquoi les fours sous vide sont-ils utilisés pour la trempe des échantillons après un traitement de boruration ? Maîtriser la ténacité du cœur

- Quel rôle joue l'isolation spécialisée dans les fours sous vide ? Assurer l'intégrité et l'efficacité des processus

- Quel est le principe du four à graphite ? Maîtriser l'analyse des éléments ultra-traces avec un chauffage précis

- Quel est le cycle de « brûlage » (burnout) sur un four sous vide ? Une clé du traitement thermique de haute pureté

- Quelles sont les exigences critiques pour les matériaux de creuset ? Assurer la pureté du métal dans la distillation sous vide

- Pourquoi les résidus de creuset restants après la distillation sous vide des alliages de magnésium ont-ils une grande valeur de recyclage ?

- Quelle est la nécessité d'utiliser un four de séchage sous vide pour l'Al2O3-TiC ? Assurer la pureté et prévenir l'oxydation