Essentiellement, l'isolation spécialisée est le composant critique qui permet à un four sous vide de fonctionner comme un environnement thermique précisément contrôlé. Elle est directement responsable du maintien de l'uniformité de la température dans la zone chaude du four, de la maximisation de l'efficacité énergétique et de la protection de l'intégrité structurelle du four lui-même contre la chaleur extrême.

Le rôle de l'isolation va bien au-delà de la simple rétention de chaleur. C'est le gardien de l'intégrité du processus, influençant directement tout, de la qualité métallurgique et des coûts énergétiques à la disponibilité opérationnelle et à la durée de vie du four.

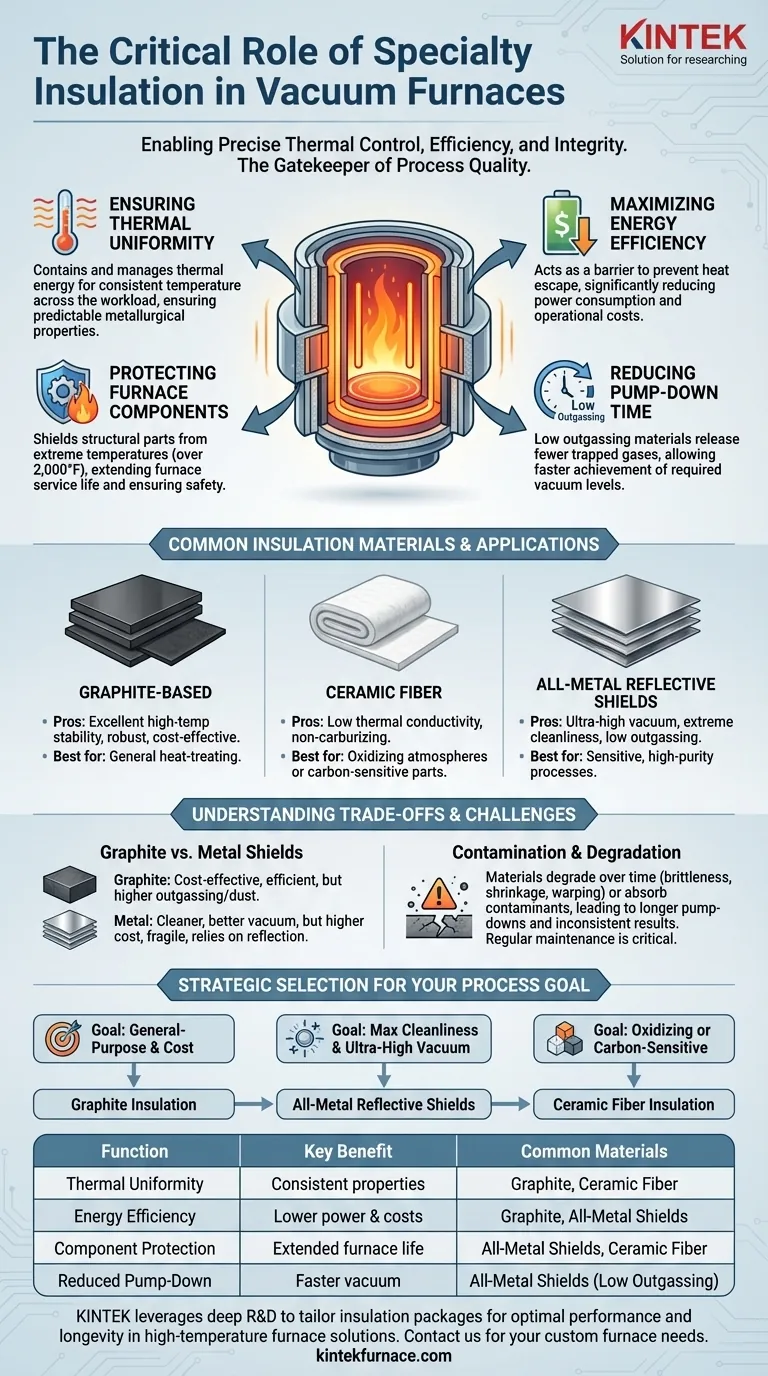

Les fonctions principales de l'isolation des fours sous vide

La performance d'un four sous vide est fondamentalement définie par son système d'isolation. Chaque fonction est essentielle pour obtenir un processus thermique répétable et de haute qualité.

Assurer l'uniformité thermique

La tâche principale de l'isolation est de contenir et de gérer l'énergie thermique dans la zone chaude — la zone où les pièces sont traitées.

En minimisant les pertes de chaleur, l'ensemble d'isolation garantit que la température est constante et uniforme sur l'ensemble de la charge de travail. Cette uniformité est essentielle pour obtenir des propriétés métallurgiques prévisibles et cohérentes dans les pièces finies.

Maximiser l'efficacité énergétique

Un système d'isolation bien conçu agit comme une barrière, empêchant l'énergie thermique de s'échapper vers la coque extérieure refroidie à l'eau du four, ou paroi froide.

Ce confinement réduit considérablement la puissance requise pour atteindre et maintenir la température cible. Il en résulte une consommation d'énergie réduite, des coûts d'exploitation inférieurs et moins de contraintes sur les éléments chauffants.

Protéger les composants du four

Les températures extrêmes à l'intérieur d'une zone chaude, souvent supérieures à 1 093 °C (2 000 °F), endommageraient rapidement les composants structurels du four s'ils n'étaient pas protégés.

L'isolation protège la chambre à vide, les traversées de puissance et d'autres systèmes critiques de la dégradation thermique. Cela prolonge la durée de vie du four et garantit un fonctionnement sûr.

Réduire le temps de pompage

Une fonction clé, et souvent négligée, de l'isolation de haute qualité est son impact sur les performances du vide. Les matériaux d'isolation spécialisés sont choisis pour leurs faibles propriétés de dégazage.

Le dégazage est le dégagement de gaz et d'humidité piégés lorsqu'un matériau est chauffé sous vide. Les matériaux à faible dégazage libèrent moins de molécules, ce qui permet aux pompes à vide d'atteindre le niveau de vide requis plus rapidement et plus efficacement.

Un aperçu des matériaux d'isolation courants

Le choix du matériau d'isolation dépend de la température maximale du four, du niveau de vide requis et de l'atmosphère spécifique du processus.

Isolation à base de graphite

Le graphite, sous forme de panneaux rigides, de feutre souple ou de plaquettes composites, est le matériau d'isolation le plus courant pour les fours sous vide.

Il offre une excellente stabilité à haute température, est mécaniquement robuste et offre un bon équilibre entre performances et coût pour une large gamme d'applications générales de traitement thermique.

Isolation en fibre céramique

Les fibres céramiques, telles que l'alumine, sont utilisées dans les applications où la contamination par le carbone du graphite est une préoccupation ou lors d'opérations dans des atmosphères non carburantes.

Ces matériaux offrent une très faible conductivité thermique, mais sont généralement plus fragiles et ont des températures maximales inférieures à celles du graphite.

Écrans réfléchissants entièrement métalliques

Au lieu d'absorber la chaleur, ce type d'isolation utilise plusieurs couches de feuilles métalliques réfléchissantes, généralement en molybdène ou en tungstène.

Chaque couche réfléchit la chaleur radiante vers la zone chaude. Cette conception est idéale pour atteindre des niveaux de vide ultra-élevés et assurer une propreté extrême, car les métaux ont des propriétés de dégazage exceptionnellement faibles par rapport à la fibre ou au graphite.

Comprendre les compromis

Aucun type d'isolation n'est parfait pour chaque scénario. Comprendre les compromis est essentiel pour sélectionner le bon système et diagnostiquer les problèmes potentiels.

Graphite vs. écrans métalliques

L'isolation en graphite est généralement plus rentable et thermiquement plus efficace sur une base de conductivité pure. Cependant, elle peut être une source de poussière de carbone et présente des taux de dégazage plus élevés, ce qui peut être préjudiciable aux matériaux sensibles.

Les écrans entièrement métalliques offrent un environnement beaucoup plus propre et sont supérieurs pour les applications à vide poussé. Leurs principaux inconvénients sont un coût initial plus élevé, une fragilité accrue et une consommation d'énergie potentiellement plus élevée en raison de leur dépendance à la réflexion du rayonnement.

Le risque de contamination et de dégazage

Avec le temps, toute isolation peut absorber l'humidité ou être contaminée par les sous-produits du processus.

Lorsqu'ils sont chauffés, ces contaminants dégazeront, entraînant des temps de pompage plus longs, une contamination du processus et des résultats incohérents. C'est pourquoi un entretien approprié du four et des cuissons périodiques de l'isolation sont essentiels.

Dégradation des matériaux au fil du temps

Tous les matériaux d'isolation se dégradent. Le graphite peut devenir cassant, les fibres céramiques peuvent rétrécir et se fissurer, et les écrans métalliques peuvent se déformer ou devenir fragiles.

Cette dégradation réduit l'efficacité thermique, compromet l'uniformité de la température et peut finalement entraîner une défaillance du four si elle n'est pas surveillée et traitée par un remplacement programmé.

Faire le bon choix pour votre objectif

La sélection de l'isolation correcte est une décision stratégique basée sur vos exigences de processus spécifiques.

- Si votre objectif principal est le traitement thermique à usage général : L'isolation en graphite offre la meilleure combinaison de durabilité, de performances thermiques et de rentabilité.

- Si votre objectif principal est une propreté maximale ou un vide ultra-élevé : Les écrans réfléchissants entièrement métalliques sont le choix supérieur, malgré leur coût plus élevé et leur fragilité.

- Si votre objectif principal est le traitement dans des atmosphères oxydantes ou pour des pièces sensibles au carbone : L'isolation en fibre céramique constitue une alternative nécessaire au graphite.

En fin de compte, le système d'isolation est la fondation invisible sur laquelle chaque cycle de four sous vide réussi est construit.

Tableau récapitulatif :

| Fonction | Avantage clé | Matériaux courants |

|---|---|---|

| Uniformité thermique | Propriétés métallurgiques constantes | Graphite, fibre céramique |

| Efficacité énergétique | Consommation d'énergie et coûts réduits | Graphite, écrans entièrement métalliques |

| Protection des composants | Durée de vie prolongée du four | Écrans entièrement métalliques, fibre céramique |

| Temps de pompage réduit | Atteinte plus rapide du vide | Écrans entièrement métalliques (faible dégazage) |

Vous rencontrez des problèmes d'incohérences de température ou de coûts énergétiques élevés dans vos processus thermiques ? Le bon système d'isolation est la base d'un four sous vide fiable. Chez KINTEK, nous tirons parti de notre expertise approfondie en R&D et de nos capacités de fabrication internes pour fournir des solutions avancées de fours à haute température — y compris les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Nos solides capacités de personnalisation nous permettent d'adapter l'ensemble d'isolation et l'ensemble de la zone chaude à vos exigences précises en matière de matériaux et de processus, garantissant des performances, une propreté et une longévité optimales. Contactez-nous dès aujourd'hui (#ContactForm) pour discuter de la façon dont nous pouvons concevoir une solution de four qui garantit l'intégrité et l'efficacité de votre processus.

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels sont les avantages d'un four de frittage parPressage à chaud sous vide pour les composites de cuivre de terres rares ? Densité et Pureté

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie