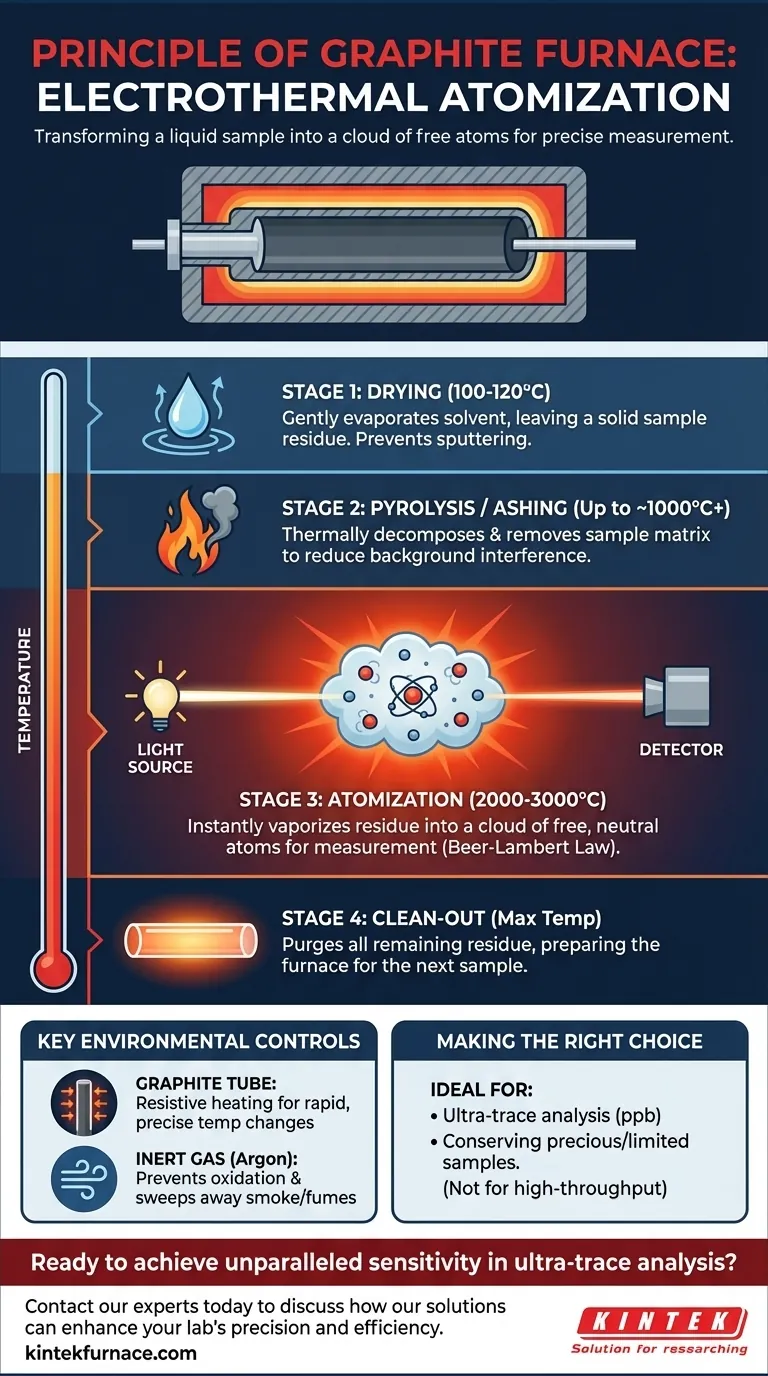

À la base, le principe d'un four à graphite est d'utiliser un programme de chauffage multi-étapes, précisément contrôlé, pour transformer un minuscule échantillon liquide en un nuage d'atomes libres et neutres. Ce processus, connu sous le nom d'atomisation électrothermique, se déroule dans un tube en graphite purgé avec un gaz inerte. Une fois les atomes isolés, un faisceau lumineux les traverse, et leur absorption lumineuse spécifique est mesurée pour déterminer leur concentration selon la loi de Beer-Lambert.

Le véritable génie du four à graphite ne réside pas seulement dans sa capacité à atteindre des températures élevées. C'est le chauffage séquentiel et programmé qui sèche systématiquement l'échantillon, élimine les substances interférentes, puis, dans une étape finale et isolée, atomise l'élément cible pour une mesure exceptionnellement sensible et propre.

L'objectif : isoler les atomes pour la mesure

Pour mesurer avec précision la quantité d'un élément spécifique, il faut d'abord le libérer de ses liaisons chimiques et de sa matrice physique. Le four à graphite est un outil avancé conçu pour réaliser cette isolation atomique avec une efficacité extrême.

Le fondement : la loi de Beer-Lambert

Toute spectroscopie d'absorption atomique, y compris la technique du four à graphite, est régie par la loi de Beer-Lambert. Ce principe stipule que la quantité de lumière absorbée par un nuage d'atomes est directement proportionnelle à la concentration de ces atomes sur le trajet de la lumière.

Pour effectuer cette mesure, l'élément doit être à l'état gazeux d'atomes libres et neutres. Il ne peut pas faire partie d'une molécule ou d'un ion.

Le rôle de l'atomiseur

Le seul but d'un atomiseur est de convertir un échantillon de son état liquide ou solide en le nuage d'atomes libres requis. Le four à graphite est un type d'atomiseur électrothermique, ce qui signifie qu'il utilise l'électricité pour chauffer par résistance un tube en graphite et réaliser cette transformation.

Le processus du four à graphite : une explication étape par étape

La puissance du four à graphite réside dans sa séquence de température soigneusement programmée. Un échantillon de seulement 5 à 20 microlitres est injecté dans le tube en graphite, et le four exécute un programme multi-étapes.

Étape 1 : Séchage

La température est d'abord élevée juste au-dessus du point d'ébullition du solvant, généralement 100-120°C. Cette étape évapore doucement le solvant liquide (par exemple, l'eau ou l'acide) sans éclaboussures, laissant derrière elle un résidu solide de l'échantillon.

Étape 2 : Pyrolyse (ou Cendrage)

Ensuite, la température est augmentée de manière significative, souvent à plusieurs centaines ou même plus de 1000°C. L'objectif ici est de décomposer thermiquement et d'éliminer autant que possible la matrice de l'échantillon (sels, matière organique) sans perdre l'analyte cible. Cette étape de "cendrage" est essentielle pour réduire le bruit de fond et les interférences ultérieures.

Étape 3 : Atomisation

C'est l'étape de mesure. La température du four est rapidement augmentée à un niveau très élevé (par exemple, 2000-3000°C). Cette chaleur intense vaporise instantanément le résidu restant, brisant toutes les liaisons chimiques et créant le nuage d'atomes libres et neutres de votre élément cible. La source lumineuse de l'instrument traverse le tube à ce moment précis pour mesurer l'absorption.

Étape 4 : Nettoyage

Enfin, le four est chauffé à sa température maximale pendant quelques secondes. Cette combustion à haute température purge tout résidu restant du tube, garantissant qu'il est propre et prêt pour l'échantillon suivant.

Comprendre les contrôles environnementaux clés

L'ensemble du processus n'est possible que grâce à l'environnement soigneusement géré à l'intérieur du four.

Le tube en graphite

Le tube lui-même est fabriqué en graphite de haute pureté. Il est maintenu entre deux électrodes qui y font passer un courant élevé, le faisant chauffer en raison de sa propre résistance électrique. Cela permet les changements de température extrêmement rapides et précis requis pour le processus.

L'atmosphère de gaz inerte

Le four est continuellement purgé avec un gaz inerte, presque toujours l'Argon. Cela a deux fonctions critiques. Premièrement, cela crée une atmosphère non réactive qui empêche le tube en graphite chaud d'être incinéré par l'oxygène de l'air. Deuxièmement, le flux de gaz aide à balayer la fumée et les émanations créées pendant les étapes de séchage et de pyrolyse.

Faire le bon choix pour votre objectif

La spectroscopie d'absorption atomique en four à graphite (GFAAS) est un outil puissant, mais ce n'est pas toujours le bon. Son utilité dépend entièrement de votre objectif analytique.

- Si votre objectif principal est l'analyse d'ultra-traces (parties par milliard) : la GFAAS est le choix supérieur en raison de sa sensibilité exceptionnelle et de sa faible consommation d'échantillon.

- Si votre objectif principal est l'analyse à haut débit (parties par million) : une technique plus rapide comme la SAA à flamme est souvent plus pratique, car la GFAAS a un débit d'échantillon beaucoup plus faible (minutes par échantillon contre secondes).

- Si votre objectif principal est de conserver un échantillon précieux ou limité : la GFAAS est idéale, ne nécessitant que quelques microlitres pour une analyse complète et précise.

En maîtrisant ce processus de chauffage contrôlé et séquentiel, vous obtenez la capacité de mesurer avec précision des éléments à des concentrations bien inférieures à ce que d'autres méthodes peuvent atteindre.

Tableau récapitulatif :

| Étape | Plage de température | Objectif |

|---|---|---|

| Séchage | 100-120°C | Évapore le solvant, laissant un résidu d'échantillon solide. |

| Pyrolyse (Cendrage) | Jusqu'à 1000°C+ | Élimine la matrice de l'échantillon pour réduire les interférences de fond. |

| Atomisation | 2000-3000°C | Vaporise l'échantillon pour créer un nuage d'atomes libres pour la mesure. |

| Nettoyage | Température maximale | Purge les résidus pour préparer le four pour l'échantillon suivant. |

Prêt à atteindre une sensibilité inégalée dans l'analyse d'ultra-traces ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées de fours à haute température adaptées aux laboratoires d'analyse. Notre gamme de produits, comprenant les fours à moufle, tubulaires, sous vide et à atmosphère contrôlée, est soutenue par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques – que vous développiez de nouvelles méthodes GFAAS ou que vous ayez besoin de systèmes de chauffage robustes et fiables.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer la précision et l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux