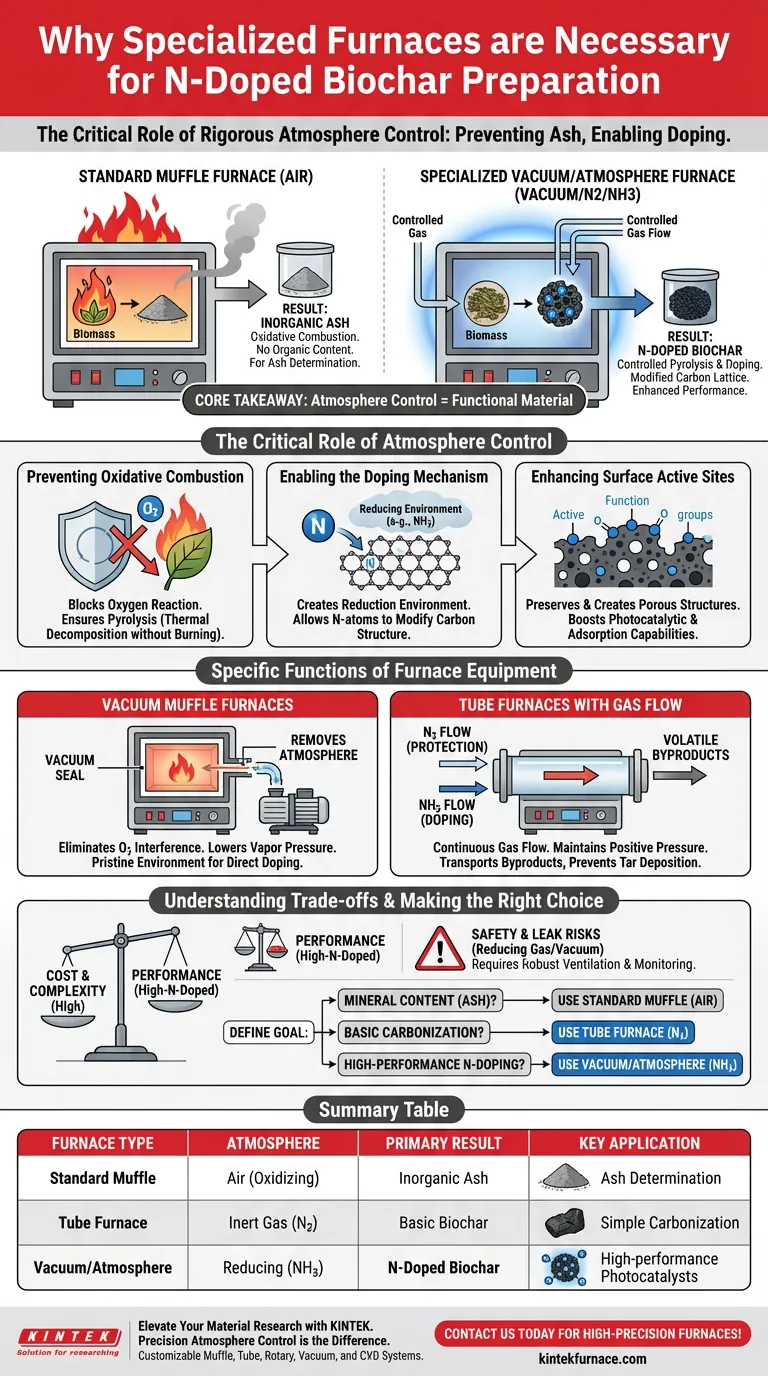

L'exclusion rigoureuse de l'oxygène est l'exigence la plus critique lors de la préparation du biochar dopé à l'azote (N-dopé). Des fours à moufle sous vide ou des équipements à atmosphère contrôlée sont nécessaires pour créer un environnement de réduction spécifique qui empêche la biomasse de se consumer simplement en cendres. Ce réglage contrôlé permet aux éléments d'azote de pénétrer avec succès dans le réseau de carbone ou de se fixer sur des sites actifs de surface, ce qui est le principal mécanisme pour améliorer les performances photocatalytiques du matériau.

Message clé Le chauffage standard à l'air entraîne une combustion, ne laissant que des cendres inorganiques. Pour créer un biochar fonctionnel dopé à l'azote, des fours spécialisés doivent être utilisés pour maintenir un vide ou une atmosphère réductrice (comme l'ammoniac) ; cela force les atomes d'azote à pénétrer dans la structure carbonée au lieu d'oxyder le matériau.

Le rôle critique du contrôle de l'atmosphère

Prévention de la combustion oxydative

Dans un environnement standard, les températures élevées provoquent la réaction de la biomasse avec l'oxygène, entraînant une combustion complète. Ce processus élimine tous les composants organiques et ne laisse que des résidus minéraux (cendres), comme on le voit dans les protocoles de détermination de la teneur en cendres. Les fours spécialisés utilisent des joints sous vide ou des flux de gaz inertes (comme l'azote) pour exclure strictement l'oxygène, garantissant que la biomasse subit une pyrolyse - décomposition thermique sans combustion - plutôt qu'une combustion.

Permettre le mécanisme de dopage

La création de biochar dopé à l'azote nécessite plus qu'une simple carbonisation ; elle nécessite une modification chimique de la structure carbonée. Un vide ou une atmosphère contrôlée (contenant souvent de l'ammoniac/NH3) crée un "environnement de réduction". Cet environnement est thermodynamiquement nécessaire pour que les éléments dopants pénètrent efficacement dans le réseau du biochar et modifient ses propriétés électroniques.

Amélioration des sites actifs de surface

L'exclusion de l'oxygène permet la préservation et la création de structures poreuses spécifiques et de groupes fonctionnels de surface. En contrôlant l'atmosphère, vous vous assurez que les atomes d'azote se fixent sur des sites actifs spécifiques de la surface. Cette ingénierie au niveau atomique est ce qui stimule considérablement la réponse photocatalytique et les capacités d'adsorption du matériau.

Fonctions spécifiques des équipements de four

Fours à moufle sous vide

Ces unités fonctionnent en éliminant physiquement l'atmosphère de la chambre. En créant un vide, elles éliminent l'interférence de l'oxygène et abaissent la pression de vapeur, ce qui peut faciliter la désorption des impuretés. Cela crée un environnement vierge où les agents dopants peuvent interagir directement avec la matrice carbonée sans concurrence des gaz atmosphériques.

Fours tubulaires avec flux de gaz

Les fours tubulaires permettent un flux continu de gaz spécifiques, tels que l'azote (N2) pour la protection ou l'ammoniac (NH3) pour le dopage. Ce système de flux remplit un double objectif : il maintient une pression positive pour empêcher l'oxygène d'entrer, et il transporte activement les sous-produits volatils loin de l'échantillon. Ce transport est crucial pour empêcher la redéposition de goudrons, garantissant que le biochar final conserve sa porosité et sa teneur en carbone prévues.

Comprendre les compromis

Sensibilité du processus par rapport au coût de l'équipement

Bien que les fours à moufle standard soient économiques et simples, ils sont fondamentalement incapables de produire des matériaux dopés à l'azote. Les fours sous vide et à atmosphère contrôlée sont beaucoup plus chers et complexes à utiliser. Cependant, cette complexité est le coût non négociable de la production de matériaux fonctionnels haute performance plutôt que de simple charbon de bois ou de cendres.

Risques de sécurité et de fuite

L'utilisation d'atmosphères réductrices (comme l'ammoniac) ou de conditions de vide introduit des défis de sécurité qui ne sont pas présents dans la calcination à l'air. Une petite fuite dans un four sous vide permet l'entrée d'oxygène, ce qui dégradera immédiatement la qualité du dopage et le rendement. De plus, la manipulation de gaz réactifs pour le dopage nécessite une ventilation robuste et des systèmes de surveillance de la sécurité.

Faire le bon choix pour votre objectif

Pour sélectionner la méthode de traitement thermique correcte, vous devez définir clairement l'application prévue de votre biochar.

- Si votre objectif principal est de déterminer la teneur en minéraux (cendres) : Utilisez un four à moufle standard dans une atmosphère d'air pour brûler complètement la matière organique.

- Si votre objectif principal est la carbonisation de base : Utilisez un four tubulaire avec un flux d'azote (N2) pour éviter la combustion et développer une porosité de base.

- Si votre objectif principal est le dopage à l'azote haute performance : Utilisez un four sous vide ou à atmosphère contrôlée avec un gaz dopant (comme NH3) pour modifier le réseau de carbone et améliorer l'activité catalytique.

La différence entre un tas de cendres et un photocatalyseur sophistiqué réside entièrement dans la précision de votre contrôle atmosphérique.

Tableau récapitulatif :

| Type de four | Environnement atmosphérique | Résultat principal | Application clé |

|---|---|---|---|

| Moufle standard | Air (oxydant) | Cendres inorganiques | Détermination de la teneur en cendres |

| Four tubulaire | Gaz inerte (par ex. N2) | Biochar de base | Carbonisation et porosité simples |

| Vide/Atmosphère | Réducteur (par ex. NH3) | Biochar dopé à l'azote | Photocatalyseurs haute performance |

Élevez votre recherche de matériaux avec KINTEK

Le contrôle précis de l'atmosphère fait la différence entre de simples cendres et des photocatalyseurs haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, Vide et CVD de haute précision, tous entièrement personnalisables pour répondre à vos exigences spécifiques en matière de dopage à l'azote et de pyrolyse.

Prêt à obtenir des résultats de dopage supérieurs ? Contactez-nous dès aujourd'hui pour trouver le four haute température idéal pour votre laboratoire.

Guide Visuel

Références

- Yunfang Liu, Yibo Ma. Recent progress in TiO<sub>2</sub>–biochar-based photocatalysts for water contaminants treatment: strategies to improve photocatalytic performance. DOI: 10.1039/d3ra06910a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment configurer le panneau frontal d'un four à moufle ? Optimisez le contrôle de la température pour votre laboratoire

- Quels sont les principaux traitements thermiques effectués dans un four à sole mobile (box furnace) ? Transformer les matériaux avec précision

- Quelle est la fonction d'une étuve à moufle dans le processus de recuit d'homogénéisation ? Assurer une analyse précise des alliages

- En quoi un four sous vide diffère-t-il d'un four à moufle en termes de fonctionnement ? Choisissez le bon four pour votre laboratoire

- Quel rôle le four à moufle joue-t-il dans la modification par calcination de la clinoptilolite ? Optimiser les performances de la zéolithe

- Comment un four à moufle fonctionne-t-il dans la calcination de nanocatalyseurs Co3O4 ? Optimisez les performances de votre catalyseur

- Comment la taille des fours creuset influence-t-elle leur utilisation ? Un guide pour choisir l'échelle appropriée

- Quelle est la fonction d'une étuve de laboratoire dans le post-traitement des électrodes photocatalytiques BiVO4 ?