En bref, la taille d'un four creuset est sa caractéristique la plus déterminante, car elle détermine directement son application, son efficacité et sa rentabilité. Bien que les fours plus petits soient idéaux pour les laboratoires et les petites entreprises, leurs limites de taille inhérentes les rendent peu pratiques pour les opérations industrielles à grande échelle nécessitant le traitement de métaux en grand volume.

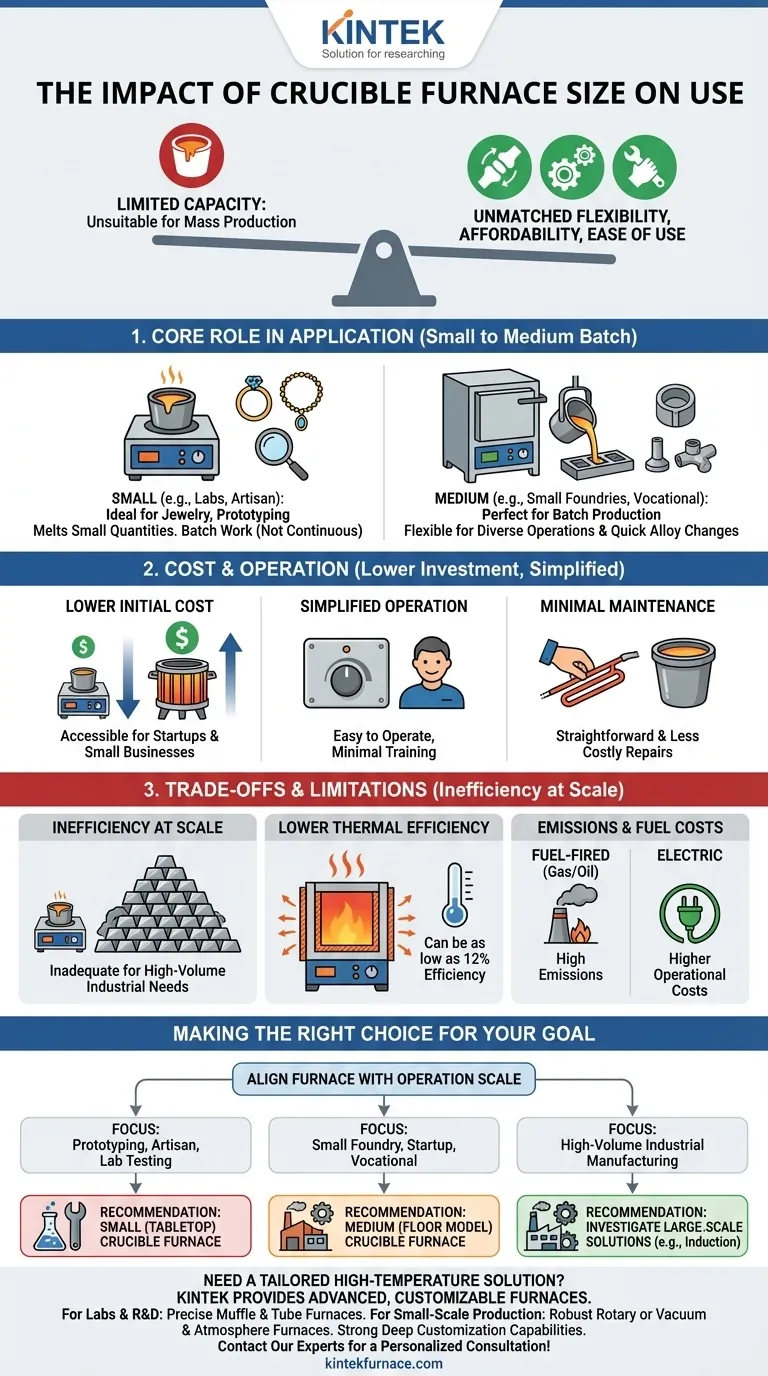

La taille d'un four creuset dicte son compromis fondamental : sa capacité limitée le rend inadapté à la production de masse, mais cette même caractéristique lui confère une flexibilité, une abordabilité et une facilité d'utilisation inégalées pour les opérations de petite à moyenne échelle.

Le rôle fondamental de la taille dans l'application

La taille physique d'un four creuset n'est pas seulement une spécification ; c'est le facteur principal qui définit son cas d'utilisation le mieux adapté dans l'industrie.

Idéal pour le traitement par lots de petite à moyenne taille

Les fours creuset excellent dans la fusion de petites et moyennes quantités de métal, des unités de table pour la bijouterie aux modèles sur pied pour les petites fonderies.

Leur conception est fondamentalement centrée sur le confinement du métal dans un pot (le creuset), ce qui limite naturellement le volume pouvant être traité en un seul cycle. Cela les rend parfaits pour le travail par lots, et non pour une production continue à haut débit.

Flexibilité pour diverses opérations

La plus petite capacité est un avantage pour les opérations nécessitant de la flexibilité. Il est beaucoup plus facile et rapide de passer d'un alliage à l'autre dans un four creuset sans temps d'arrêt important ni risque de contamination croisée.

Cela les rend très précieux pour les laboratoires, les écoles professionnelles et les entreprises qui gèrent des travaux variés et plus petits plutôt qu'une seule production massive.

Comment la taille influence le coût et l'opération

L'échelle d'un four creuset a un impact direct et significatif sur son accessibilité financière et opérationnelle.

Investissement initial plus faible

Comparés aux fours industriels massifs comme les fours à induction ou à arc, les fours creuset ont un coût initial nettement inférieur.

Leur construction plus simple et leur empreinte plus petite réduisent les dépenses de fabrication et d'installation, ce qui en fait une option attrayante et accessible pour les startups et les petites entreprises disposant d'un capital limité.

Opération et maintenance simplifiées

La conception relativement simple associée à leur plus petite taille signifie que les fours creuset sont faciles à utiliser, nécessitant une formation spécialisée minimale.

La maintenance est également plus simple et moins coûteuse. Le remplacement d'un creuset ou d'un élément chauffant est un processus beaucoup moins complexe que la révision d'un four industriel de plusieurs tonnes, ce qui réduit les temps d'arrêt et les coûts opérationnels.

Comprendre les compromis et les limites

Bien que leur taille offre des avantages évidents pour des applications spécifiques, elle introduit également des limites critiques qui doivent être prises en compte.

La contrainte principale : inefficacité à l'échelle

La limitation la plus significative est l'incapacité de gérer les applications industrielles à grande échelle. Une entreprise qui doit fondre des tonnes de métal par heure trouvera un four creuset entièrement inadéquat en raison de ses restrictions de volume par lot.

Efficacité thermique plus faible

Les fours creuset sont généralement moins économes en énergie que les autres types de fours, certains modèles traditionnels ayant une efficacité thermique aussi basse que 12 %.

La chaleur est appliquée à l'extérieur du creuset, et une quantité importante d'énergie est perdue à chauffer la chambre du four et l'environnement environnant. Cette inefficacité devient plus prononcée et coûteuse à mesure que la taille du four augmente.

Émissions et coûts de carburant

Les fours creuset traditionnels alimentés au combustible (par exemple, au gaz ou au fioul) peuvent produire des niveaux d'émissions élevés, ce qui peut être une préoccupation pour les opérations sensibles à l'environnement.

Bien que les fours creuset électriques éliminent presque les émissions, ils peuvent entraîner des coûts opérationnels plus élevés en fonction des prix locaux de l'électricité. Cela crée un compromis entre l'impact environnemental et les dépenses de carburant courantes.

Faire le bon choix pour votre objectif

Pour sélectionner l'équipement approprié, vous devez aligner les capacités du four sur l'échelle de votre opération.

- Si votre objectif principal est le prototypage, le travail artisanal ou les tests en laboratoire : La petite taille, le faible coût initial et la flexibilité d'un four creuset de table ou à petite échelle sont idéaux.

- Si votre objectif principal est d'exploiter une petite fonderie ou une startup : Un four creuset de capacité moyenne offre un point d'entrée rentable pour la production de pièces moulées sans investissement en capital massif.

- Si votre objectif principal est la fabrication industrielle à grand volume : Les limitations inhérentes de taille et d'efficacité rendent les fours creuset inadaptés ; vous devez explorer des solutions à plus grande échelle comme les fours à induction.

En fin de compte, comprendre qu'un four creuset est un outil spécialisé pour le travail par lots de petite à moyenne taille est la clé pour tirer parti efficacement de ses forces.

Tableau récapitulatif :

| Taille du four | Application idéale | Avantage clé | Limite principale |

|---|---|---|---|

| Petit (de table) | Bijouterie, Prototypage, Laboratoires | Flexibilité maximale et faible coût | Volume de lot très faible |

| Moyen (sur pied) | Petites fonderies, Écoles professionnelles | Rentable pour le travail par lots | Efficacité thermique plus faible |

| Grand / Industriel | Non recommandé | N/A | Impraticable pour la production de masse |

Besoin d'une solution de four haute température adaptée à votre échelle ?

Que vous exploitiez un laboratoire de recherche, une école professionnelle ou une petite fonderie, le choix du bon four est essentiel pour votre productivité et votre budget. L'équipe de KINTEK comprend qu'une seule taille ne convient pas à tous.

Nous fournissons des solutions de fours avancées et personnalisables pour répondre à vos besoins opérationnels uniques :

- Pour les laboratoires et la R&D : Nos fours à moufle et tubulaires de précision offrent le contrôle et la flexibilité requis pour le prototypage et les tests.

- Pour la production à petite échelle : Nos fours rotatifs ou sous vide et atmosphériques robustes offrent la fiabilité nécessaire pour un traitement par lots constant.

En tirant parti d'une R&D et d'une fabrication internes exceptionnelles, nous allons au-delà des produits standards pour offrir des capacités de personnalisation approfondie solides, garantissant que votre four corresponde précisément à vos exigences de capacité, de matériau et de processus.

Trouvons le four parfait pour votre application. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie