La différence fondamentale entre un four sous vide et un four à moufle réside dans l'environnement où le chauffage a lieu. Un four sous vide fonctionne en évacuant d'abord l'air et les autres gaz pour créer un vide, empêchant ainsi la contamination atmosphérique. En revanche, un four à moufle chauffe le matériau dans une atmosphère standard ou contrôlée, utilisant une chambre physique (la « moufle ») pour protéger la charge du contact direct avec les éléments chauffants.

Votre choix entre ces deux fours ne dépend pas de celui qui est supérieur, mais de l'environnement atmosphérique requis par votre processus. La décision dépend finalement de la sensibilité de votre matériau à l'oxydation et aux autres réactions atmosphériques pendant le chauffage.

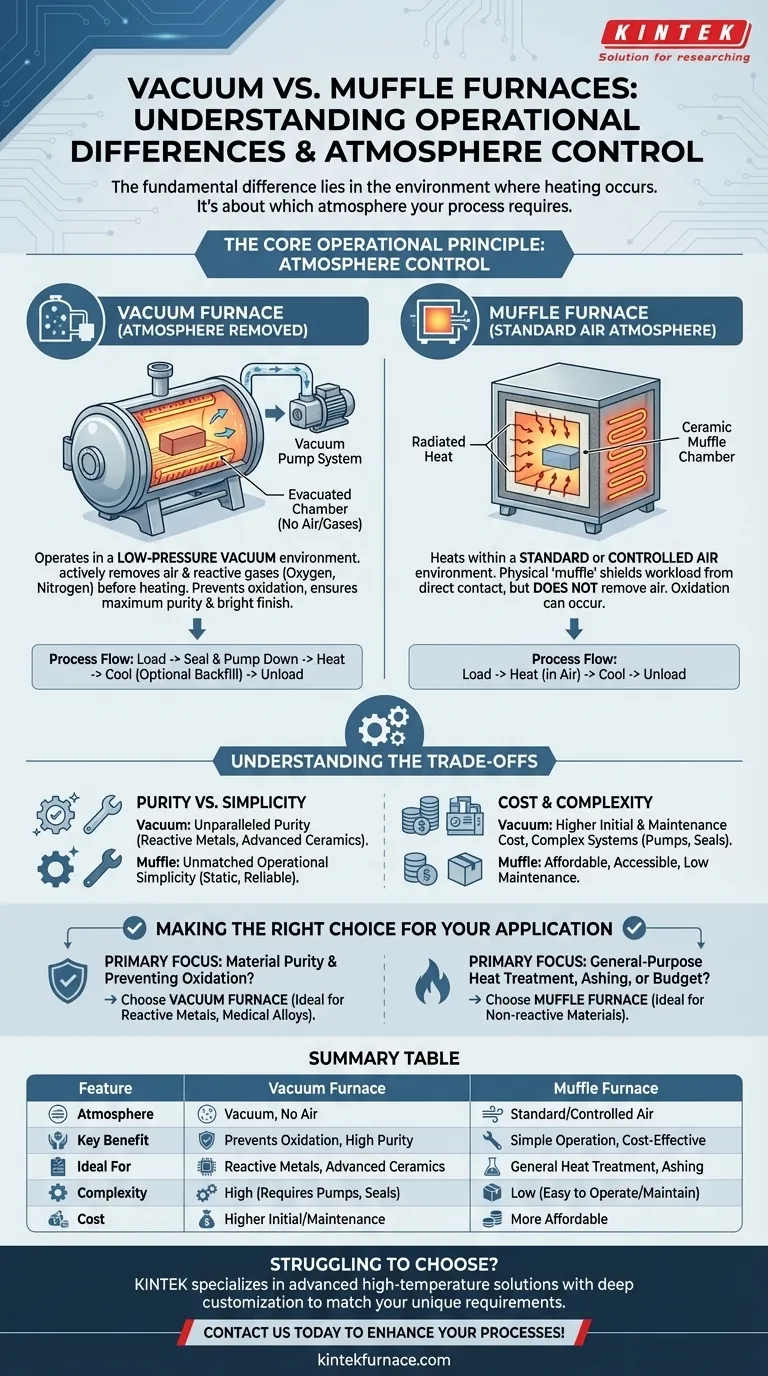

Le principe de fonctionnement de base : le contrôle de l'atmosphère

La distinction la plus critique est la manière dont chaque four gère l'atmosphère entourant le matériau traité. Ce facteur unique dicte leurs applications idéales.

Fonctionnement d'un four sous vide

Un four sous vide est une chambre scellée connectée à un système de pompage. Avant le début du cycle de chauffage, ces pompes éliminent activement l'air et l'humidité de la chambre, créant un environnement de basse pression, ou vide.

Ce processus élimine les gaz réactifs comme l'oxygène et l'azote. Le chauffage sous vide empêche l'oxydation et d'autres réactions chimiques indésirables à la surface du matériau, assurant une pureté maximale et une finition brillante et propre.

Fonctionnement d'un four à moufle

Un four à moufle contient une chambre intérieure, ou moufle, généralement en céramique. Les éléments chauffants du four chauffent l'extérieur de cette moufle.

La moufle rayonne ensuite la chaleur vers l'intérieur, chauffant uniformément le matériau placé à l'intérieur. Cette conception isole le matériau du rayonnement direct ou de l'impact de la flamme, mais n'élimine pas l'air de l'intérieur de la moufle. Le processus se déroule dans une atmosphère d'air standard.

Comprendre les compromis

Chaque conception comporte un ensemble distinct d'avantages et de limitations qui les rendent adaptées à différentes tâches et budgets.

Pureté contre simplicité

Un four sous vide offre un niveau de pureté inégalé, essentiel pour le traitement des métaux réactifs, des céramiques avancées et des alliages de qualité médicale où toute oxydation de surface est inacceptable.

Un four à moufle, bien qu'incapable d'empêcher les réactions atmosphériques, offre une simplicité de fonctionnement inégalée. C'est un instrument statique, de forme cubique, où la charge reste fixe pendant tout le cycle, ce qui le rend facile à utiliser et à entretenir.

Coût et complexité

La simplicité d'un four à moufle en fait un équipement généralement abordable et accessible pour de nombreux laboratoires et ateliers. Sa conception simple nécessite moins d'entretien spécialisé.

Les fours sous vide sont intrinsèquement des systèmes plus complexes. Ils nécessitent des pompes à vide, des joints et des commandes précises pour gérer l'environnement, ce qui augmente considérablement leur coût initial ainsi que la complexité de l'utilisation et de l'entretien.

Flux de processus

Le fonctionnement d'un four à moufle est un processus direct : charger le matériau, fermer la porte, exécuter le programme de chauffage et décharger après refroidissement.

Le fonctionnement d'un four sous vide implique des étapes critiques supplémentaires : charger le matériau, sceller la chambre, pomper la chambre jusqu'au niveau de vide requis, exécuter le programme de chauffage et souvent réalimenter avec un gaz inerte pour aider au refroidissement avant le déchargement.

Faire le bon choix pour votre application

Votre décision dépend entièrement des exigences de votre matériau et de vos contraintes opérationnelles.

- Si votre objectif principal est la pureté du matériau et la prévention de l'oxydation : Un four sous vide est le bon choix, car il est spécifiquement conçu pour éliminer l'atmosphère réactive qui provoque la contamination.

- Si votre objectif principal est le traitement thermique à usage général, le calcinage ou le traitement de matériaux non réactifs avec un budget limité : Un four à moufle offre une solution simple, fiable et rentable.

En comprenant que le contrôle de l'atmosphère est le facteur déterminant, vous pouvez choisir en toute confiance le four qui correspond parfaitement à vos objectifs techniques et à votre budget.

Tableau récapitulatif :

| Caractéristique | Four sous vide | Four à moufle |

|---|---|---|

| Atmosphère | Environnement sous vide, sans air ni gaz | Atmosphère d'air standard ou contrôlée |

| Avantage clé | Prévient l'oxydation, assure une grande pureté | Fonctionnement simple, rentable |

| Idéal pour | Métaux réactifs, céramiques avancées, alliages médicaux | Traitement thermique général, calcinage, matériaux non réactifs |

| Complexité | Élevée (nécessite des pompes, des joints) | Faible (facile à utiliser et à entretenir) |

| Coût | Coûts initiaux et d'entretien plus élevés | Plus abordable et accessible |

Vous avez du mal à choisir le bon four pour les besoins de votre laboratoire ? KINTEK est spécialisé dans les solutions avancées à haute température, y compris les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques, assurant des performances et une pureté optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer vos processus et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel rôle le four de frittage sous vide joue-t-il dans la formation de la structure « noyau-bord » dans les cermets Ti(C,N)-FeCr ?

- Comment les fours sous vide contribuent-ils aux économies de coûts à long terme ? Réduisez les coûts grâce à l'efficacité et à la qualité

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Quelles sont les caractéristiques technologiques qui améliorent l'efficacité des fours sous vide ? Améliorez les performances grâce à un contrôle avancé et des économies d'énergie

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?