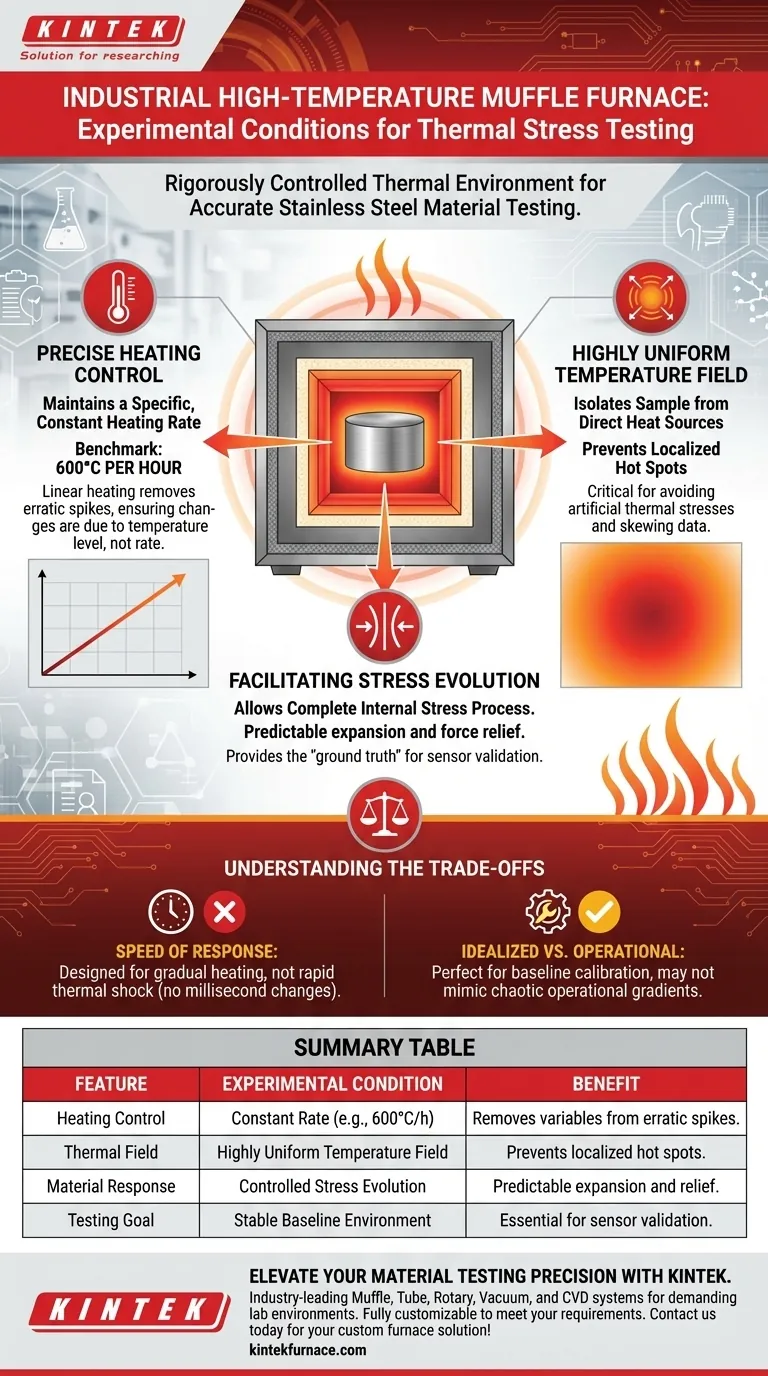

Un four industriel à moufle à haute température crée un environnement thermique rigoureusement contrôlé, essentiel pour des tests de matériaux précis. Il fournit principalement un champ de température très uniforme et une vitesse de chauffage précise et constante, telle que 600 °C par heure, pour garantir une exposition thermique cohérente.

La valeur principale du four à moufle réside dans sa capacité à faciliter un processus complet d'évolution des contraintes internes au sein de l'acier inoxydable. En minimisant les gradients et les fluctuations thermiques, il fournit la base stable nécessaire pour valider les capacités de surveillance des capteurs en temps réel.

Conditions environnementales clés

Contrôle précis du chauffage

Le four est capable de maintenir une vitesse de chauffage constante spécifique.

Un point de référence standard pour ces expériences est une vitesse de 600 °C par heure.

Cette linéarité élimine la variable des pics de température erratiques, garantissant que tout changement dans le matériau est dû au niveau de température lui-même, et non au taux de changement.

Champ de température très uniforme

Contrairement au chauffage par flamme directe ou par induction, un four à moufle isole l'échantillon des éléments chauffants.

Cela crée un champ de température très uniforme autour de l'échantillon d'acier inoxydable.

L'uniformité est essentielle car elle empêche les points chauds localisés, qui induiraient des contraintes thermiques artificielles et fausseraient les données concernant l'évolution naturelle des contraintes du matériau.

Faciliter l'évolution des contraintes

La combinaison d'une chaleur uniforme et de taux contrôlés permet à l'acier inoxydable de subir un processus complet d'évolution des contraintes internes.

Le matériau se dilate et libère les forces internes de manière prévisible.

Cette évolution contrôlée est la « vérité terrain » requise pour vérifier que les capteurs de surveillance fonctionnent correctement dans des conditions de traitement thermique réelles.

Comprendre les compromis

La vitesse de réponse

Bien que le four à moufle excelle en matière d'uniformité, il est conçu pour un chauffage progressif et contrôlé.

Il peut ne pas convenir aux expériences nécessitant un choc thermique rapide ou un chauffage instantané, car la masse thermique du four empêche les changements de température au niveau de la milliseconde.

Conditions idéalisées vs opérationnelles

Les conditions à l'intérieur du four sont très idéalisées par rapport à certains environnements opérationnels industriels.

Bien que cela soit parfait pour la validation des capteurs et l'étalonnage de base, cela ne peut pas imiter parfaitement les gradients thermiques chaotiques trouvés dans des environnements de traitement moins contrôlés.

Faire le bon choix pour votre objectif

Pour maximiser la valeur de vos tests de contraintes thermiques, alignez les capacités du four sur votre objectif spécifique :

- Si votre objectif principal est la validation des capteurs : Fiez-vous au champ de température uniforme pour éliminer le bruit externe, garantissant que vos lectures de capteurs reflètent les changements réels du matériau.

- Si votre objectif principal est la caractérisation des matériaux : Utilisez le taux de chauffage constant (par exemple, 600 °C/h) pour capturer le cycle de vie complet et ininterrompu de l'évolution des contraintes internes.

Le four à moufle est l'outil définitif pour établir une base thermique stable et reproductible pour l'analyse des contraintes.

Tableau récapitulatif :

| Caractéristique | Condition expérimentale fournie | Avantage pour les tests de contraintes |

|---|---|---|

| Contrôle du chauffage | Taux constant (par exemple, 600 °C/heure) | Élimine les variables dues aux pics de température erratiques |

| Champ thermique | Champ de température très uniforme | Prévient les points chauds localisés et les contraintes artificielles |

| Réponse du matériau | Évolution contrôlée des contraintes internes | Permet une dilatation et une libération de force prévisibles |

| Objectif du test | Environnement de base stable | Essentiel pour la validation des capteurs et l'étalonnage des matériaux |

Améliorez la précision de vos tests de matériaux avec KINTEK

Cherchez-vous à obtenir la base thermique parfaite pour votre analyse des contraintes sur l'acier inoxydable ? KINTEK fournit des systèmes Muffle, Tube, Rotary, Vacuum et CVD de pointe, conçus pour les environnements de laboratoire les plus exigeants. Soutenus par une R&D experte et une fabrication de précision, nos fours à haute température sont entièrement personnalisables pour répondre à vos exigences spécifiques en matière de taux de chauffage et d'uniformité.

Ne faites aucun compromis sur la précision de vos données — collaborez avec les experts en traitement thermique. Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- Kaiyue Qi, Peng Li. Monitoring of Internal Stress in Stainless Steel Materials at High Temperatures Using Optical FPI and LPFG. DOI: 10.58286/30974

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi la formation des opérateurs est-elle importante pour l'utilisation d'un four à moufle ? Assurer la sécurité, la précision et la longévité

- Qu'est-ce qu'un four à moufle et pourquoi est-il important ? Débloquez une chaleur propre et contrôlée pour des résultats précis

- Pourquoi le contrôle de l'atmosphère est-il important dans un four à moufle ? Débloquez un traitement de matériaux précis

- Quelle est la fonction d'un four à convection forcée lors de la préparation de poudre de TiH2 à partir de TiO2 ? Assurer la pureté maintenant

- Pourquoi un four à moufle haute température est-il nécessaire pour déterminer la teneur en cendres du charbon actif ? Guide de pureté

- Quels procédés spécialisés un four à caisson peut-il faciliter ?Traitement thermique de précision

- Quelles sont les plages de température de fonctionnement des différents types de fours à moufle ? Trouvez votre solution thermique parfaite

- Quel est le rôle spécifique d'un four à moufle dans la préparation du biochar de paille de maïs ? Optimiser le succès de la pyrolyse