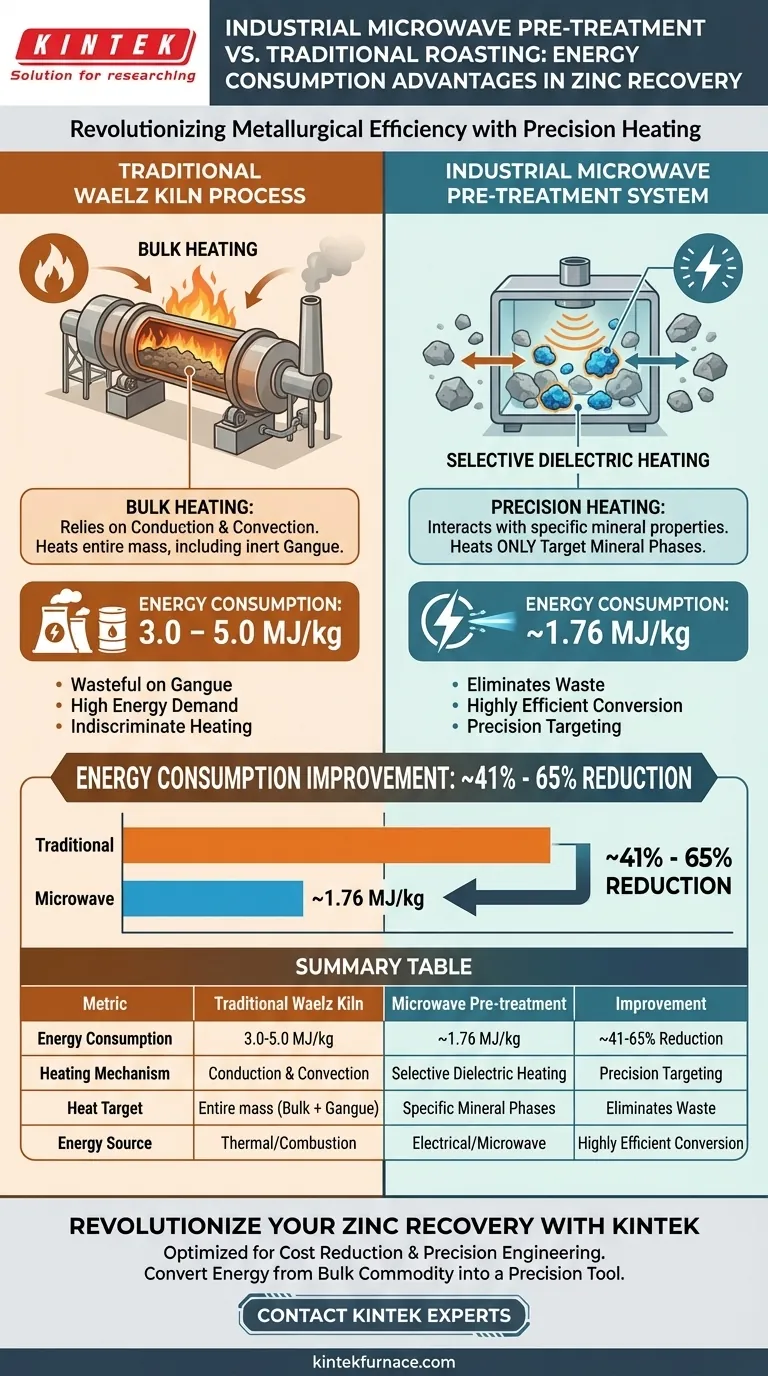

Le pré-traitement industriel par micro-ondes réduit considérablement la consommation d'énergie en modifiant la manière dont la chaleur est appliquée au matériau. Alors que les procédés traditionnels au four Waelz nécessitent généralement entre 3 et 5 MJ/kg pour traiter le clinker de zinc, un système industriel à micro-ondes accomplit la même tâche avec environ 1,76 MJ/kg.

En utilisant le chauffage sélectif, les systèmes à micro-ondes dirigent l'énergie uniquement vers les minéraux cibles plutôt que vers la masse du matériau, éliminant ainsi efficacement l'énergie gaspillée à chauffer la gangue inerte.

La mécanique de l'efficacité

Chauffage sélectif des minéraux

La torréfaction traditionnelle est un procédé thermique qui repose sur la conduction et la convection. Pour atteindre la température de réaction, il faut chauffer toute la masse du matériau, y compris l'air à l'intérieur du four.

Les systèmes à micro-ondes fonctionnent différemment en interagissant directement avec les propriétés diélectriques de minéraux spécifiques. Cela permet au système de chauffer spécifiquement les phases minérales cibles, plutôt que de porter tout l'environnement à température.

Élimination du gaspillage sur la gangue

Dans tout minerai ou clinker, une partie importante de la masse est constituée de "gangue" - roche ou matériau sans valeur entourant le métal désiré.

Dans un four Waelz traditionnel, l'énergie est consommée sans discernement pour chauffer cette gangue. Le pré-traitement par micro-ondes évite cette perte d'énergie inefficace, garantissant que l'apport d'énergie est directement corrélé à la récupération du métal, et non au volume de la roche stérile.

Métriques énergétiques comparatives

La référence des micro-ondes

Pour le traitement du clinker de zinc, la consommation d'énergie unitaire du pré-traitement par micro-ondes est considérablement plus faible que celle des alternatives thermiques.

Les données indiquent que ces systèmes fonctionnent à environ 1,76 MJ/kg. Cela représente une conversion très efficace de l'énergie électrique en progrès métallurgique.

La référence traditionnelle

Les méthodes conventionnelles, en particulier le procédé au four Waelz, sont beaucoup plus gourmandes en énergie en raison de la nécessité d'un chauffage en vrac.

Ces procédés consomment généralement entre 3 et 5 MJ/kg. Cela se traduit par une demande d'énergie environ 1,7 à 2,8 fois supérieure à celle de l'alternative à micro-ondes.

Comprendre les exigences opérationnelles

Dépendance des propriétés minérales

L'efficacité de ce système repose entièrement sur le principe de sélectivité.

Pour que les économies d'énergie soient réalisées, la phase minérale cible doit être réactive aux fréquences des micro-ondes. Si le matériau contenant du zinc n'absorbe pas l'énergie des micro-ondes de manière significativement meilleure que la gangue, l'écart d'efficacité se réduit.

Contraintes de composition du matériau

Ce procédé est optimisé pour les matériaux où la phase cible est distincte de la gangue.

Si la minéralogie du minerai est telle que la phase cible n'est pas suffisamment libérée ou distincte, le système à micro-ondes peut perdre sa capacité à chauffer sélectivement. L'avantage n'existe que lorsque la "cible" peut être isolée thermiquement du "vrac".

Faire le bon choix pour votre objectif

- Si votre objectif principal est la réduction des coûts d'exploitation : Le système à micro-ondes offre un profil énergétique supérieur, réduisant la consommation de près de moitié par rapport aux fours standard.

- Si votre objectif principal est le traitement de minerais non réactifs : Vous devez vérifier les propriétés diélectriques de votre clinker de zinc spécifique pour vous assurer qu'il permet un chauffage sélectif.

Le passage au pré-traitement par micro-ondes transforme l'énergie d'une commodité en vrac en un outil de précision, ciblant strictement la valeur de votre matériau.

Tableau récapitulatif :

| Métrique | Four Waelz traditionnel | Pré-traitement par micro-ondes | Amélioration |

|---|---|---|---|

| Consommation d'énergie | 3,0 - 5,0 MJ/kg | ~1,76 MJ/kg | ~41 % - 65 % de réduction |

| Mécanisme de chauffage | Conduction et convection | Chauffage diélectrique sélectif | Ciblage de précision |

| Cible de chauffage | Masse entière (vrac + gangue) | Phases minérales spécifiques | Élimine le gaspillage |

| Source d'énergie | Thermique/Combustion | Électrique/Micro-ondes | Conversion très efficace |

Révolutionnez votre récupération de zinc avec KINTEK

Les coûts énergétiques élevés limitent-ils votre efficacité de production ? KINTEK propose des solutions thermiques leaders de l'industrie conçues pour optimiser vos procédés métallurgiques. Soutenus par une R&D et une fabrication expertes, nous offrons une large gamme de systèmes personnalisables à haute température, y compris des fours Muffle, Tube, Rotatifs, sous Vide et CVD, adaptés à vos exigences matérielles uniques.

En partenariat avec KINTEK, les clients des industries minière et de transformation bénéficient de :

- Ingénierie de précision : Systèmes conçus pour exploiter le chauffage sélectif des minéraux.

- Réduction des coûts : Réduction de la consommation d'énergie de près de moitié par rapport aux fours traditionnels.

- Innovation évolutive : Équipement de laboratoire à échelle de production, conçu pour la durabilité.

Prêt à convertir l'énergie d'une commodité en vrac en un outil de précision ? Contactez nos experts dès aujourd'hui pour découvrir comment les systèmes avancés de KINTEK peuvent améliorer les performances de votre laboratoire ou de votre installation industrielle.

Guide Visuel

Références

- Bagdaulet Kenzhaliyev, Symbat Tugambay. Microwave Pre-Treatment for Efficient Zinc Recovery via Acid Leaching. DOI: 10.3390/ma18112496

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment l'équipement d'agitation et les étapes de chauffage à température contrôlée influencent-ils la qualité des nanoparticules magnétiques ?

- Quels sont les avantages fondamentaux du processus d'utilisation d'un réacteur à micro-ondes ? Maximiser la vitesse et l'efficacité de la caractérisation en laboratoire

- Quelle est la fonction d'un four de séchage par soufflage à température constante ? Obtenir une activation chimique et une porosité uniformes

- Comment un four de séchage sous vide contribue-t-il à l'étude du degré d'hydratation des pâtes de ciment ? Perspectives essentielles du laboratoire

- Pourquoi le mélange mécanique des poudres précurseurs est-il nécessaire pour les couches minces d'ITO ? Guide de croissance de précision

- Pourquoi le refroidissement rapide à l'eau est-il nécessaire pour les alliages Ce2(Fe, Co)17 ? Optimisez les performances magnétocaloriques maximales

- Quel rôle joue un système de four de diffusion POCl3 de qualité industrielle dans le DOSS ? Maîtriser le contrôle quantitatif du phosphore

- Comment un four sous vide est-il utilisé lors du processus de séchage du gel NVP/C ? Assurer une haute pureté et une intégrité structurelle